Faludi Jeremy

Cline-Thomas avec Natasha

Agrawala Shardul

Faludi Jeremy

Cline-Thomas avec Natasha

Agrawala Shardul

L’impression tridimensionnelle ou 3D, également dénommée « fabrication additive », est appelée à remplacer d’autres technologies de fabrication. Ce chapitre examine ses possibles conséquences sur le plan de la durabilité environnementale et recense les interventions prioritaires des pouvoirs publics pour faire en sorte que ces conséquences soient bénéfiques. Il analyse plusieurs technologies d’impression 3D parmi les plus répandues aujourd’hui et décrit les tendances à la faveur desquelles cette méthode pourrait être en mesure de supplanter d’autres technologies dans un avenir proche. L’impact environnemental des procédés typiques d’impression 3D d’aujourd’hui est comparé à celui de deux méthodes de fabrication classiques, sur la base d’analyses du cycle de vie et de bilans portant notamment sur les émissions de gaz à effet de serre et d’autres polluants atmosphériques, la toxicité des matières et l’appauvrissement des ressources. Ce chapitre analyse également la diffusion annoncée de l’impression 3D dans un nombre croissant de secteurs d’activité. S’il s’intéresse surtout aux procédés dans le domaine des matières plastiques, d’autres matériaux comme les métaux sont également pris en considération. La généralisation de l’impression 3D telle qu’elle est pratiquée aujourd’hui ne serait pas forcémenttoujours bénéfique pour l’environnement, mais il existe déjà des technologies qui, si elles cessaient d’être marginales pour devenir la norme dans l’industrie, pourraient permettre de rendre la fabrication nettement plus durable. Le secteur se trouve à la croisée des chemins, et des initiatives judicieuses prises aujourd’hui peuvent permettre d’installer pour des décennies des technologies bénéfiques et faire de l’impression 3D un facteur clé d’un avenir plus durable.

La « fabrication additive » ou « impression 3D », comme nous l’appellerons dans ce chapitre, est potentiellement à même de révolutionner les méthodes de fabrication industrielle en reléguant à l’arrière-plan des technologies traditionnelles et de démocratiser la production de biens manufacturés. Au cours de la prochaine décennie, sa montée en puissance dans de multiples secteurs pourrait avoir des avantages sur le plan de la durabilité environnementale, mais aussi des inconvénients. L’impression 3D fait appel à toute une série de technologies et de processus pour produire, à partir d’un fichier numérique, un objet physique tridimensionnel par l’empilement de couches de matière successives. Comme d’autres formes de fabrication, elle est avant tout une façon de produire des pièces ; la plupart des produits sont constitués de nombreuses pièces, dont seule une partie peut être produite par impression 3D.

Les méthodes de fabrication classiques susceptibles d’être remplacées par l’impression 3D sont trop nombreuses et variées pour être toutes décrites ici de manière détaillée ; dans ce chapitre, seuls l’usinage et le moulage par injection seront donc examinés. L’usinage consiste à retirer certaines parties d’un bloc de matériau pour produire la forme finale. Il permet de fabriquer, à partir de divers matériaux, dont des plastiques et des métaux, des pièces aux surfaces bien finies avec une grande précision. De nos jours, il est souvent commandé par ordinateur et utilise comme point de départ le même type de fichier informatique que les imprimantes 3D. L’usinage ne nécessite pas la fabrication d’un moule, si bien que chaque pièce produite peut être unique, mais il requiert souvent une main-d’œuvre qualifiée et produit des quantités non négligeables de déchets. Pour sa part, le moulage par injection consiste à faire fondre du plastique et à l’injecter dans les cavités d’un moule pour produire des pièces en quelques secondes. On ouvre ensuite le moule pour en extraire les pièces ainsi formées, puis on le referme pour fabriquer les suivantes. Cette méthode est adaptée à toutes les matières thermoplastiques et permet de produire avec une grande précision des pièces aux surfaces bien finies. Étant donné qu’elle exige de fabriquer d’abord un moule, elle n’est généralement pas adaptée à la productionde pièces personnalisées, mais elle permet de produire des milliers ou même des millions d’éléments identiques à un faible coût et en générant peu de déchets plastiques.

Quant à l’impression 3D, bien que sa montée en régime dans les activités manufacturières et l’intérêt qu’elle suscite dans l’opinion publique soient récents, elle est plus ancienne qu’on le pense généralement, puisqu’elle a vu le jour dans les années 80. Elle a commencé à être largement connue au début des années 2000, au moment où l’expiration des premiers brevets a permis l’apparition de l’impression 3D de bureau à bas coût par l’intermédiaire du mouvement open source. Le secteur connaît aujourd’hui une expansion rapide à la faveur de la baisse des prix des imprimantes et des matériaux, de la progression de la qualité d’impression et de la convergence entre innovation privée et open source (Hornick et Rol, 2013).

Cet essor a été qualifié de « ruée vers l’or ». De fait, les ventes d’imprimantes 3D ont doublé entre 2005 et 2011 (McKinsey, 2012), et le chiffre d’affaires annuel du secteur devrait dépasser 10 milliards USD à l’horizon 2021 (Wohlers, 2014). À l’heure actuelle, l’impression 3D sert essentiellement à créer des prototypes, des modèles et des outils, tandis que la production directe de pièces entrant dans des biens commercialisés ne représente que 15 % de ses emplois (Beyer, 2014). La situation n’est toutefois pas figée, puisque le segment manufacturier du secteur affiche une croissance de 60 % par an (Cohen, Sargeant et Somers, 2014). Les biens obtenus par impression 3D sont destinés à des produits de niche à forte valeur et fabriqués en petite série, par exemple dans les domaines aérospatial, de la joaillerie et des appareils médicaux. Il n’existe quasiment pas de produits fabriqués intégralement par impression 3D, mais on trouve des pièces issues de l’impression 3D dans des produits commercialisés.

Si beaucoup vantent la durabilité de l’impression 3D, rares sont ceux qui connaissent son véritable impact : en l’occurrence, beaucoup de louanges sont injustifiées, et à l’inverse, bon nombre de promesses à long terme sont méconnues. En 2009, 65 experts ont été invités par la Fondation nationale pour la science des États-Unis (National Science Foundation, NSF) à tracer une feuille de route pour la fabrication additive (Roadmap for Additive Manufacturing, RAM). Celle-ci comporte une section consacrée à la durabilité, dans laquelle les experts recommandent de recourir à l’analyse du cycle de vie (ACV) pour quantifier les incidences environnementales de chacun des principaux types d’impression 3D et de les comparer à celles des méthodes de fabrication classiques (Bourell, Leu et Rosen, 2009). La durabilité de l’impression 3D est déterminée entre autres par ses effets sur les transports, par la production de déchets et la consommation d’énergie durant la fabrication, par la consommation d’énergie en phase d’utilisation et par la valorisation des matières dans l’optique d’une économie circulaire. Il existe des cas où les pièces fabriquées par impression 3D réduisent l’impact environnemental d’un produit en phase d’utilisation, comme le montre l’exemple de la tuyère propulsive ainsi fabriquée par General Electric (Freedman, 2011). Cependant, comme de telles améliorations sont difficiles à prévoir et peuvent être limitéesaux secteurs automobile et aérospatial, nous nous concentrerons dans ce chapitre sur les incidences environnementales au stade de la fabrication.

L’attention se portera avant tout sur les répercussions de l’impression de pièces en plastique destinées à des produits de consommation et des prototypes, car il s’agit là des plus importants segments du marché de l’impression 3D (Beyer, 2014). Néanmoins, nous aborderons aussi l’impression de pièces en métal et d’autres matériaux, sachant que l’impression 3D pourrait avoir entre autres pour avantage d’élargir le recours à des matériaux de substitution. Le plastique est omniprésent dans le monde d’aujourd’hui parce qu’on peut lui donner presque n’importe quelle forme ; avec l’impression 3D, d’autres matériaux acquièrent cette faculté.

L’impression 3D recouvre un large éventail de technologies qui associent chacune de façon particulière le matériau et l’imprimante. Par exemple, les matériaux thermoplastiques ne peuvent être imprimés que par des machines dotées d’une source de chaleur pour les faire fondre et les extruder, tandis que les liquides époxy qui doivent faire l’objet d’un durcissement ultraviolet (UV) ne fonctionnent qu’avec des machines pourvues d’une source de rayonnement UV. Certains systèmes sont plus flexibles que d’autres.

Les modèles 3D imprimables sont créés à l’aide d’un logiciel de conception assistée par ordinateur (CAO) et/ou d’un scanner 3D capable de générer des fichiers informatiques. Les fichiers ainsi obtenus sont ensuite traités par le logiciel pilote de l’imprimante 3D, qui se charge de donner à celle-ci les instructions nécessaires pour les imprimer. Les logiciels pilotes sont pour certains propres à une imprimante ou famille d’imprimantes, comme dans le cas des constructeurs Stratasys et Renishaw, et pour d’autres plus universels, à l’image d’Ultimaker Cura (Ultimaker, 2016) ou de Microsoft Standard Driver (Microsoft, 2016). Les procédés d’impression se distinguent aussi par la nature de leur production ; toutes les imprimantes ne sont pas capables de produire tous les types de pièces.

Beaucoup de systèmes impriment des matériaux de support en plus du matériau du modèle à proprement parler, pour éviter que les pièces s’affaissent ou se déforment en cours de fabrication. De nombreuses pièces imprimées nécessitent un support supplémentaire en fonction de leur géométrie et du procédé d’impression. Si certaines n’ont pas besoin de matériaux de ce type, d’autres en consomment plus que des matériaux d’impression. Les matériaux de support peuvent être les mêmes que ceux des modèles ou différents, et la manière de les retirer varie selon les procédés.

Les procédés d’impression 3D sont nombreux, trop nombreux pour pouvoir être décrits convenablement dans ce chapitre. Nous nous contenterons donc d’en présenter quatre, qui sont très répandus dans l’univers de l’impression laser et constituent potentiellement des procédés durables : l’extrusion thermoplastique, la projection de liant, la photopolymérisation et le frittage laser.

L’extrusion thermoplastique consiste à faire fondre un filament de matériau à l’aide d’une buse chauffante qui se déplace suivant trois axes (X, Y et Z) afin de déposer le matériau sur un lit ou une plateforme. Elle comprend la technologie de modélisation par dépôt de fil en fusion ou FDM (pour fused deposition modelling), également appelée impression par dépôt de fil fondu ou FFF (pour Fused Filament Fabrication), qui est l’une des plus anciennes technologies de fabrication additive et la première à avoir fait l’objet d’applications open source. Ce procédé offre généralement une résolution moindre que les autres technologies, mais il a l’avantage d’être simple, fiable et peu coûteux.

Les matières plastiques généralement utilisées avec cette technologie sont l’acrylonitrile butadiène styrène (ABS), qui sert également à fabriquer les briques Lego ; l’acide polylactique (PLA), matière plastique d’origine végétale et biodégradable qui est souvent employée dans les emballages alimentaires ; et le poly(téréphtalate d’éthylène glycol) (PET), qui est la matière dans laquelle sont fabriqués la plupart des bouteilles en plastique et d’autres emballages courants. La technologie FDM peut aussi être utilisée avec de l’argile, de la pâte à modeler, des élastomères et des alliages eutectiques.

Elle génère potentiellement très peu de déchets lorsque la géométrie des pièces ne nécessite pas de matériau de support, et elle peut en principe extruder n’importe quel thermoplastique, même ceux comprenant des additifs. Les imprimantes fonctionnant par extrusion ne peuvent fabriquer qu’une seule pièce à la fois, et la durée d’impression est directement corrélée à la quantité de matériau imprimée.

Le procédé de projection de liant fonctionne comme l’impression à jet d’encre bidimensionnelle, si ce n’est que l’encre liquide projetée sur le papier est ici remplacée par du liant liquide qui est projeté sur un lit de poudre, avant que la couche de poudre suivante soit déposée par voie mécanique, et ainsi de suite.

Il permet d’imprimer de nombreux matériaux différents, qui vont du plâtre au sucre (Molitch-Hou, 2015) en passant par la céramique (cuite après impression) et les poudres métalliques (frittées après impression). Des chercheurs de l’Université de Californie à Berkeley ont utilisé le procédé de projection de liant pour imprimer de la sciure, du béton, du sel, de l’amidon et d’autres matières.

Cette méthode permet des impressions de très grande qualité en termes de résolution et de couleur. Théoriquement, la production de déchets peut être quasi nulle, car la poudre est réutilisable et le recours à des matériaux de support n’est pas nécessaire. Parmi les quelques méthodes d’impression qui ont été soumises à une ACV complète, la projection de liant employée avec des matériaux verts est l’une des plus prometteuses en termes de durabilité (Faludi et al., 2015b). Cela étant, bien souvent, les matériaux utilisés lors des expériences n’atteignent pas encore le niveau de qualité requis pour des produits de consommation. Les imprimantes fonctionnant selon ce procédé peuvent fabriquer plusieurs pièces à la fois, et la durée d’impression est davantage liée à la hauteur de la pièce qu’à la quantité de matériau imprimée.

Source : Faludi, J. et al. (2015b), « Does material choice drive sustainability of 3D printing? », https://waset.org/Publication/does-material-choice-drive-sustainability-of-3d-printing-/10000327.

Dans l’impression par photopolymérisation, on emploie un photopolymère liquide qui durcit au contact des rayonnements UV : pour projeter ceux-ci, la stéréolithographie (SLA) utilise un rayon laser UV, la technique de traitement numérique de la lumière ou DLP (digital light processing) fait appel à un projecteur d’UV numérique. Le procédé CLIP (continuous liquid interface production) recourt à un projecteur UV en modifiant les conditions de polymérisation. La SLA, parfois appelée fabrication optique ou impression résine, est le plus ancien procédé d’impression 3D. La technique DLP est généralement plus rapide, tandis que le procédé CLIP permet de décupler la vitesse d’impression.

Le système PolyJet est un procédé largement employé qui combine les méthodes de photopolymérisation et de projection de liant. Il utilise des têtes d’impression pour projeter un photopolymère sur une surface, puis le durcit à l’aide d’une lampe UV. Toutes ces méthodes permettent d’imprimer en haute résolution des pièces possédant une excellente finition de surface et acceptables dans des produits du commerce.

En règle générale, la SLA ne nécessite pas de matériau de support ; pour les autres méthodes, les besoins varient en fonction de la géométrie de la pièce et sont plus importants dans le cas du procédé PolyJet. Le polymère liquide employé dans les procédés SLA et DLP peut être réutilisé tant qu’il n’est pas solidifié, mais pas indéfiniment. En revanche, les déchets du procédé PolyJet ne sont pas réutilisables ni recyclables, et les imprimantes actuelles en produisent beaucoup : 43 % du matériau consommé en moyenne, sans compter le matériau de support (Faludi et al., 2015a).

Les photopolymères utilisés actuellement dans l’impression 3D se caractérisent tous par une certaine toxicité sous leur forme liquide ; ils obtiennent souvent un score d’impact sur la santé de 2 sur 4 selon le système HMIS (Hazardous Materials Identification System) (3D Systems, 2012), qui est comparable à celui de nombreux polyépoxydes. En règle générale, ils ne sont toutefois plus considérés comme toxiques une fois solidifiés.

Les imprimantes utilisant la technologie de photopolymérisation peuvent créer plusieurs pièces à la fois, et la durée d’impression est plus liée à la hauteur de la pièce qu’à la quantité de matériau imprimée.

Source : Faludi, J. et al. (2015a), « Comparing environmental impacts of additive manufacturing vs. traditional machining via life-cycle assessment », http://dx.doi.org/10.1108/RPJ-07-2013-0067.

Le frittage laser consiste à agglomérer de la poudre à des endroits particuliers en la chauffant au moyen d’un rayon laser. La plupart des imprimantes emploient le frittage sélectif par laser (SLS), la fusion sélective par laser (SLM) et le frittage laser direct de métal (DMLS). Dans ces procédés, de la poudre est étalée sur un lit, puis frittée ou fondue uniquement en des endroits particuliers à l’aide d’un rayon laser pour former la première strate de la pièce. Une nouvelle couche de poudre est ensuite étalée par voie mécanique puis fondue pour imprimer la strate suivante, et ainsi de suite. D’autres procédés de fusion laser projettent la poudre par une buse en la faisant fondre ; c’est le cas notamment de la technique de dépôt direct de métal (DMD) et de la construction laser additive directe (CLAD).

Les machines utilisant la fusion laser peuvent imprimer des thermoplastiques, des métaux, de la céramique et du verre. La matière plastique la plus courante est le nylon et les métaux les plus employés sont l’acier, l’aluminium et le titane ; des alliages exotiques de métal et de céramique sont parfois utilisés pour fabriquer des pièces destinées à l’industrie aérospatiale.

La poudre métallique ou plastique non fondue peut être réutilisée pour d’autres impressions entre cinq et dix fois environ (Slotwinski et al., 2014 ; Dotchev et Yusoff, 2009), même si on s’abstient souvent de le faire pour prévenir le risque d’altération de la qualité. Des matériaux de support sont nécessaires non pour éviter l’affaissement des pièces, mais pour empêcher leur déformation. Après avoir été retirés, ces matériaux sont généralement mis en décharge lorsqu’il s’agit de plastiques ; les métaux sont en revanche souvent recyclés comme le seraient des résidus d’usinage.

Les imprimantes à frittage laser peuvent créer plusieurs pièces à la fois, et la durée d’impression est davantage liée à la hauteur de la pièce qu’à la quantité de matériau imprimée. Avec les imprimantes à fusion par laser, les délais de préchauffage et de refroidissement peuvent être longs, et beaucoup de temps peut également être nécessaire pour retirer les pièces, d’où l’intérêt d’imprimer par lots.

Source : Grossman, B. (2003), « Oldest news », www.bathsheba.com/artist/news_old_0.html (consulté le 1er mai 2015).

Le tableau 5.1 propose une vue synthétique des différentes technologies d’impression 3D abordées dans ce chapitre qui donne des informations sur leur fonctionnement et leur coût.

|

Procédé |

Technologie |

Résolution d’impression |

Matériaux utilisés |

Coût |

Potentiel en termes de durabilité environnementale |

Impression par lots |

|---|---|---|---|---|---|---|

|

Extrusion thermoplastique |

FDM, FFF d’autres technologies d’extrusion similaire |

Faible à moyenne |

Le plus souvent ABS, PLA, PET, etc. D’autres extrudeurs peuvent utiliser des matériaux plus exotiques |

Coût faible à moyen |

Consommation d’énergie faible à élevée Peu de déchets si la géométrie de la pièce ne nécessite pas de matériau de support PET aisément recyclable PLA compostable dans des installations spécialisées ABS quelque peu toxique et non recyclé |

Non |

|

Projection de liant |

Liant liquide sur lit de poudre |

Haute résolution Impression possible de toutes les couleurs |

Souvent du plâtre ou de la céramique Autres matériaux : sciure, béton, sel, amidon, sucre, etc. |

Coût moyen à élevé |

Peut être très économe en énergie en cas d’impression par lots Peu de déchets Matériaux verts possibles, mais pas encore employés dans les produits de consommation |

Oui |

|

Photopolymérisation |

SLA, CLIP, DLP, PolyJet |

Haute résolution |

Polymère liquide PolyJet peut imprimer plusieurs matériaux à la fois |

Coût faible à élevé |

Consommation d’énergie moyenne ; plus efficace en impression par lots Polymères liquides quelque peu toxiques, mais réutilisables (sauf dans PolyJet) Consommation de matériaux de support et production de déchets faibles le plus souvent, mais PolyJet produit beaucoup de déchets Polymères solidifiés non recyclables |

Oui |

|

Frittage ou fusion par laser |

SLS, SLM, DMLS, DMD, CLAD |

Haute résolution |

Thermoplastiques, métaux, céramique, verre Plastique courant : nylon Métaux courants : acier, aluminium, titane |

Coût élevé |

Consommation d’énergie élevée ; plus efficace en impression par lots Poudre non utilisée en majeure partie réutilisable Matériaux de support généralement mis en décharge si en plastique, souvent recyclés si en métal |

Oui |

Source : Analyse des auteurs.

Depuis dix ans, l’impression 3D s’est grandement améliorée sur plusieurs plans. Les indicateurs les plus importants comprennent la qualité d’impression, la taille des objets imprimés, la durée d’impression et le choix des matériaux. Cette section décrit les arbitrages liés aux technologies qui contribuent à déterminer les effets économiques et les conséquences environnementales de la large diffusion de l’impression 3D. Ces aspects devront être pris en compte en cas d’application à plus grande échelle des technologies 3D dans les prochaines décennies.

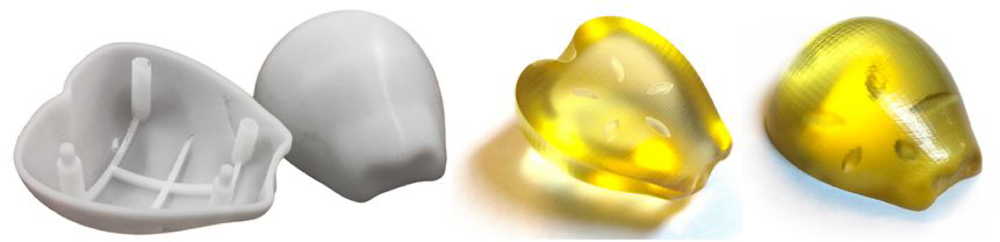

Aujourd’hui, l’impression 3D est largement utilisée pour le prototypage, car les impressions de haute qualité restent onéreuses. La qualité d’impression s’est toutefois améliorée, et certains types d’imprimantes permettent déjà de fabriquer des pièces de produits finis acceptables à un coût moindre que d’autres méthodes de fabrication (couronnes dentaires obtenues par SLA, par exemple) (Bammani, Birajdar et Metan, 2012). La qualité d’impression est déterminée par la résolution, la tolérance, la solidité structurelle, la régularité de la finition, la stabilité dimensionnelle et d’autres facteurs. Elle peut aussi englober des facultés particulières, comme celle d’imprimer un même objet en plusieurs couleurs ou en plusieurs matériaux. En comparant les Graphique 5.2Graphique 5.3 au Graphique 5.1, on constate que les pièces obtenues avec les procédés SLA, PolyJet et SLS offrent généralement une plus haute résolution et des surfaces plus lisses que celles fabriquées au moyen de la méthode FDM ou celles produites de façon expérimentale en sel par projection de liant.

L’amélioration de la résolution augmente souvent le temps nécessaire à la production et donc aussi le coût et la consommation d’énergie. Avec la technologie FDM, par exemple, doubler la résolution oblige à faire parcourir deux fois plus de strates à la tête d’impression, de sorte que la durée d’impression est multipliée grosso modo par deux. Avec la méthode SLA, la même démarche oblige à utiliser un polymère qui doit être exposé beaucoup plus longtemps au rayon UV pour durcir, ce qui allonge également la durée d’impression. Dans les deux cas, l’allongement de la durée augmente la consommation d’énergie, puisque l’imprimante utilise la même quantité d’électricité beaucoup plus longtemps. Cependant, il n’en est pas toujours ainsi. Une imprimante DLP dont le projecteur permet une résolution deux fois plus importante ne consomme pas forcément beaucoup plus d’énergie qu’un modèle à plus faible résolution, car ce composant n’entre que pour une faible part dans la consommation d’électricité totale de la machine.

Le principal obstacle à des impressions 3D de haute qualité et peu coûteuses à grande échelle est le temps nécessaire au processus, qui reste long même s’il commence à diminuer. À l’heure actuelle, l’impression d’une pièce creuse de 5 cm x 5 cm x 2.5 cm comme celle représentée dans les Graphique 5.1 à Graphique 5.3, dont la masse est équivalente à celle d’une coque de téléphone mobile, peut prendre des heures, alors que le procédé de moulage par injection permet de la fabriquer en quelques secondes. Le secteur de l’impression 3D s’emploie à raccourcir ces durées, mais son principal marché reste celui des prototypeurs, pour qui la rapidité est appréciable mais pas indispensable. Avec la diffusion de l’impression 3D dans le secteur manufacturier, l’accélération des impressions est devenue prioritaire pour les constructeurs d’imprimantes.

Une solution consiste tout simplement à employer des versions plus grandes des imprimantes existantes, qui permettent d’imprimer plus de pièces à la fois. Mais il existe aussi des conceptions révolutionnaires, comme l’imprimante CLIP mise au point par Carbon3D, start-up de la Silicon Valley, qui est présentée par ses créateurs comme 25 à 100 fois plus rapide que les imprimantes 3D traditionnelles et capable d’imprimer la pièce creuse évoquée ci-dessus en quelques minutes au lieu de plusieurs heures. Cette accélération découle des caractéristiques chimiques de l’imprimante, qui permettent le durcissement en continu du photopolymère liquide pendant le déplacement de la plateforme, sans qu’il soit nécessaire de marquer une pause pour chaque strate comme avec toutes les autres imprimantes 3D (Rolland et Desimone, 2016). Pour sa part, la société 3D Systems affirmait en 2014 développer une imprimante 50 fois plus rapide que les modèles d’alors (McKenna, 2014), même si cette machine n’a toujours pas été présentée au moment où ces lignes sont imprimées. Toujours est-il que la tendance au raccourcissement des durées d’impression devrait faire considérablement baisser le coût de fabrication unitaire des pièces. Cependant, on ignore pour l’instant dans quelle mesure et à quel rythme les prix diminueront pour les clients, car le modèle économique de « l’appât et de l’hameçon » est répandu dans le secteur. Par exemple,même si l’imprimante Carbon3D accélère considérablement l’impression, le prix élevé du photopolymère qu’elle utilise pourrait empêcher une baisse vraiment importante du coût unitaire de fabrication des pièces.

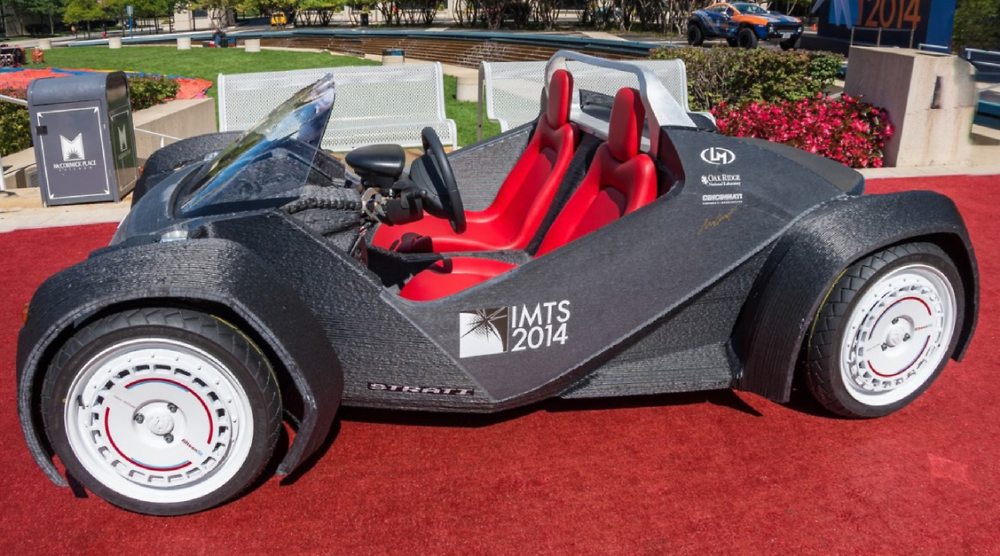

L’impression 3D évolue à la fois vers la fabrication d’objets très grands et d’objets très petits. Parmi les premiers, il y a des objets architecturaux comme la maison Canal House produite avec l’imprimante KamerMaker aux Pays-Bas (Wainwright, 2014), les panneaux en béton imprimés par la société WinSun qui ont servi à construire un immeuble d’habitation de cinq étages en Chine (Starr, 2015) et la base lunaire qu’il est envisagé de créer à l’aide de la technologie Contour Crafting dans le cadre d’un partenariat entre l’Université de Californie à Los Angeles et la NASA (Khoshnevis et al., 2012). Dans le domaine automobile, Local Motors a créé un prototype de voiture électrique imprimée en 3D, la Strati (Davis, 2014). S’agissant des objets très petits, l’impression 3D aux échelles micro- et nanométrique a surtout consisté à produire des matériaux possédant certaines propriétés micro- et nanométriques à grande échelle (Campbell et Ivanova, 2013), mais elle a aussi donné lieu à l’impression d’objets à ces mêmes échelles. Ainsi, une abeille robot pesant à peine plus de 90 milligrammes a été fabriquée grâce aux techniques des microsystèmes hybrides (Sreetharan et al., 2012), des diodes électroluminescentes quantiques ont été produites par impression 3D (Kong et al., 2014) et des batteries lithium-ion affichant une densité énergétique quasi inégalée ont été imprimées à l’échellemillimétrique (Sun et al., 2013).

Dans les années à venir, les imprimantes 3D permettront de produire des objets à bas coût en une large variété de tailles. Pour des raisons à la fois techniques et économiques, ces avancées concerneront sans doute davantage les grands objets que les petits. L’impression 3D à petite échelle est moins intéressante économiquement, car la fabrication à l’échelle nanométrique doit être une fabrication de masse pour être utile. Les puces informatiques contiennent souvent des milliards de transistors (Meindl, 2003) et des millions de nanotubes de carbone tiennent dans un centimètre cube (Andrews et al., 1999). Les imprimantes 3D devront devenir beaucoup plus rapides pour pouvoir rivaliser économiquement dans ce domaine (Li et al., 2011). Il existe aussi des limites technologiques : les lasers employés pour l’impression 3D à petite échelle sont incapables physiquement d’atteindre la résolution d’autres méthodes de nanofabrication (Li et al., 2011). Le fait de combiner des étapes de fabrication faisant appel à des méthodes traditionnelles et à l’impression 3D peut être porteur d’améliorations économiques et environnementales dans les processus de production électronique (Miettinen et al., 2008), mais il faudra probablement des décennies avant que l’impression 3D soit en mesure de se substituer pleinement à l’industrie des semi-conducteurs pour la fabrication de puces.

Photo ©Local Motors, Inc.

Sources : Davis, J. (2014), « This is the world’s first 3D printed electric car », www.businessinsider.com/this-is-the-worlds-first-3d-printed-electric-car-2014-12#ixzz3QB6iqz5x (consulté le 15 janvier 2015) ; Local Motors, Inc.

L’éventail des matériaux utilisables en impression 3D s’étoffe rapidement, ce qui est propice à la diffusion de cette technologie sur un plus grand nombre de marchés. Les imprimantes 3D peuvent être utilisées entre autres avec du plastique, des métaux, de la céramique, du papier et des aliments. Aujourd’hui, il est même possible d’imprimer en 3D des cellules humaines vivantes. Les matériaux peuvent en outre se présenter sous une multitude de formes : poudre, résine, pâte, fil, etc. Il existe des imprimantes FDM de bureau bon marché capables d’imprimer du plastique souple ou rigide, du plastique dont la couleur change en fonction de la température et du plastique intégrant des fibres de bois ou des nanotubes de carbone (Krassenstein, 2014).

La plupart des constructeurs d’imprimantes 3D ont opté pour le modèle économique de l’appât et de l’hameçon en vendant relativement cher des matériaux propriétaires. Cependant, de nouveaux matériaux sont régulièrement créés et partagés par les communautés open source et de hackers. Il existe ainsi des communautés en ligne où les utilisateurs d’imprimantes à projection de liant partagent des recettes de poudre ou de liant à confectionner soi-même (mélange de vodka et d’amidon, par exemple, ou de sciure).

Dans les années à venir, la plus importante avancée concernant les matériaux sera peut-être la mise au point d’imprimantes 3D capables d’imprimer des pièces en plusieurs matériaux ou dans un matériau unique dont les propriétés varient entre les différentes parties. Aujourd’hui, l’impression 3D ne permet pas de produire un téléphone mobile – elle permet seulement de fabriquer des composants simples comme le boîtier en plastique, qu’il faut ensuite assembler avec les éléments électroniques. Les seuls produits complets imprimables en 3D sont des objets simples sur le plan des matériaux, tels que des jouets en plastique ou des bijoux en métal. Pour tous les autres produits, seule une partie des composants peut être fabriquée ainsi. Cependant, la possibilité d’imprimer en plusieurs matériaux ouvre la voie à la production de pièces capables de fonctionner comme des assemblages de pièces. Des chercheurs ont réussi à imprimer des atèles antidouleur, des chaises longues à absorption de bruit et d’autres produits composés de plusieurs matériaux (Oxman, 2010), et on trouve déjà dans le commerce des imprimantes capables d’imprimer 14 matériaux à la fois (Stratasys, 2015). Toutefois, il faudra sans doute encore au moins une décennie avant d’arriver à imprimer un téléphone fonctionnel, ce qui tient à la fois aux limites propres des matériaux et à celles déjà évoquées concernant la taille des objets imprimés.Des machines multimatériaux capables d’imprimer des circuits à l’intérieur de pièces en plastique ont été testées avec succès (Silverbrook, 2004) et pourraient faire sous peu leur apparition sur le marché, ce qui permettrait de remplacer des assemblages de pièces par des pièces imprimées aux industriels.

L’impression combinée de matériaux dissemblables réduit fortement les possibilités de recyclage (Dahmus et Gutowski, 2007), ce qui pose un problème de durabilité environnementale. En revanche, en faisant varier les propriétés d’un même matériau à l’intérieur d’une pièce, il est possible de produire un objet qui est recyclable. Dans le même ordre d’idées, si les matériaux imprimés sont différents mais tous compostables, comme certains bioplastiques ou composites, il n’est pas nécessaire de les séparer (même s’il faut noter que le moulage par injection permet tout aussi bien de fondre ensemble deux plastiques compostables). À l’avenir, même les circuits pourraient être compostables, puisqu’il est déjà possible de rendre biodégradables des encres conductrices à base de carbone (Kilner, 1993). Cela vaut aussi pour l’incinération, qui permet une valorisation énergétique de plastiques mélangés.

L’évolution de la consommation d’énergie des imprimantes est difficile à prévoir, dans la mesure où l’énergie est trop peu chère pour avoir une influence déterminante sur le marché. Les imprimantes FDM de bureau consomment beaucoup moins d’énergie par pièce produite que les équivalents industriels (Faludi et al., 2014), mais leur qualité n’est pas à la hauteur des exigences de la production de masse. Une exploitation plus rationnelle des imprimantes – utilisation de machines SLA, SLS, PolyJet ou à projection de liant pour imprimer plusieurs pièces à la fois, ou de machines FDM pour imprimer des pièces creuses, par exemple – permet assurément de réduire l’énergie et le temps nécessaires pour produire une pièce (Baumers et al., 2013 ; Baumers et al., 2011b). Cela étant, une baisse de la durée d’impression n’est pas forcément un gage de diminution de la consommation d’énergie. Certes, l’imprimante Carbon3D annoncée récemment devrait être en mesure de produire des pièces entre 25 et 100 fois plus vite que les autres d’après ses concepteurs (Rolland et Desimone, 2016), moyennant une consommation de poudre probablement comparable à celle des imprimantes similaires (même si les données à ce sujet n’ont pas été publiées), et réduire ainsi radicalement la consommation d’énergie par pièce produite, mais d’autres nouvelles imprimantes à grande vitesse comme le système destiné autéléphone Ara de Google pourraient raccourcir les temps d’impression au prix d’une consommation d’électricité accrue.

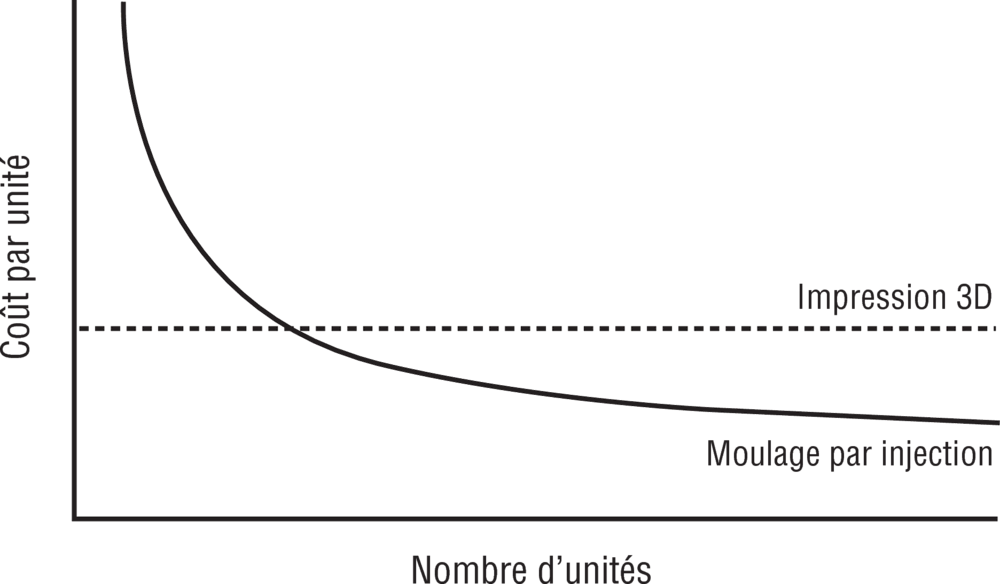

L’impression 3D fera son entrée dans bien des secteurs d’activité dans les prochaines années, mais elle sera limitée par une courbe de croissance hyperbolique : en l’occurrence, il lui sera facile de conquérir les marchés caractérisés par un nombre plutôt restreint de produits à coût moyen ou élevé, mais elle ne pourra pas prendre pied sur ceux où la production est abondante et à très bas coût. Elle aura donc plus d’impact dans certains secteurs, tandis que dans d’autres, elle influencera uniquement des start-ups et des groupes de petites entreprises pendant un certain temps. L’économie de l’impression 3D aura sans doute des conséquences sociales importantes dans les pays développés comme dans les pays en développement.

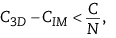

L’impression 3D coûte plus cher par unité produite que les méthodes de fabrication classiques, mais elle évite les coûts de configuration des machines entre deux lots de production différents, et c’est cet aspect qui peut faire pencher l’équation économique en sa faveur aux yeux des fabricants. Les coûts d’équipement sont très variables, mais aussi bien les machines à moulage par injection que les imprimantes 3D industrielles coûtent entre plusieurs dizaines de milliers et plusieurs centaines de milliers de dollars. En supposant que les coûts d’équipement sont amortis pour devenir grosso modo identiques, le passage du moulage par injection à l’impression 3D devient rentable lorsque l’augmentation du coût de production unitaire est compensée par les coûts de configuration évités, c’est-à-dire lorsque :

où N = nombre d’unités par lot, C = coût d’outillage/de configuration des machines pour la production d’un nouveau lot, C3D = coût unitaire de la production de N unités par impression 3D et CIM = coût unitaire de la production de N unités par moulage par injection (Askin et Goldberg, 2007). Dans cette équation, les coûts liés à la chaîne d’approvisionnement (transport, logistique…), sur lesquels l’impression 3D permet également de réaliser des économies, peuvent être considérés comme comptabilisés dans les coûts de configuration par souci de simplification. À l’évidence, moins l’impression 3D est coûteuse, plus son marché potentiel est important, mais il s’agit d’une courbe hyperbolique et non linéaire, comme le montre le Graphique 5.5.

Source : Calculs des auteurs.

Par exemple, en supposant que l’outillage et la configuration des machines de moulage par injection nécessaires pour produire la pomme en plastique représentée dans les Graphique 5.1Graphique 5.2 coûtent 10 000 EUR et que la fabrication par moulage par injection de chaque pièce revient à 0.50 EUR, la réalisation de cet objet par impression 3D à un prix unitaire de 5.50 EUR reste plus rentable (soit dix fois supérieur au prix unitaire) tant que la production n’atteint pas 2 000 unités. En revanche, à 100 000 unités produites, l’impression 3D reste compétitive face au moulage par injection, si son prix unitaire descend à 0.60 EUR. Et à 1 million d’unités, seul un prix unitaire de 0.51 EUR lui permet de rester rentable (soit seulement 1 centime de plus que le coût du moulage par injection).

Concrètement, dans l’industrie, les courbes des coûts se croisent à des niveaux de production plus ou moins élevés. Certains auteurs ont situé les points de croisement à quelques dizaines d’unités dans la production de pièces métalliques (White et Lynskey, 2013 ; Atzeni et Salmi, 2012) ou à quelques centaines dans celle de pièces en plastique (Bhasin et Bodla, 2014 ; Sculpteo, 2014). Conner et al. (2014) ont constaté que pour fabriquer des lots de moins de 10 000 exemplaires de certaines pièces en plastique, le frittage sélectif par laser pouvait d’ores et déjà coûter moins cher que le moulage par injection. L’impression 3D va donc poursuivre l’expansion rapide qu’elle a déjà amorcée dans le domaine de la production à petite échelle, mais elle aura beaucoup plus de mal à se faire une place dans la fabrication de masse tant que son coût n’aura pas baissé de façon spectaculaire.

D’après les estimations de Bhasin et Bodla (2014), ce coût diminuera d’environ un tiers d’ici à 2020, ce qui ne sera pas suffisant pour que le point de croisement des courbes de coûts s’approche du million d’unités. Selon les mêmes auteurs, bien que l’impression 3D puisse réduire radicalement les coûts de transport, de logistique, d’entreposage et autres liés à la détention des produits, ceux-ci ne représentent qu’une faible proportion des coûts totaux de la plupart des produits, si bien qu’il n’en résultera pas une accélération significative de sa diffusion dans l’industrie. L’impression 3D ne remplacera donc sans doute pas le moulage par injection dans la fabrication en très grande série avant dix ou vingt ans, même si elle peut devenir la norme dans la production de pièces en petit nombre. Cet horizon pourrait être plus rapproché en cas de percées technologiques, mais pas de beaucoup étant donné l’inertie de l’industrie. En ce qui concerne l’impression sur papier, les imprimantes numériques 2D ont été commercialisées dès le début des années 80, mais il a fallu attendre le milieu de la décennie suivante pour qu’elles se généralisent, et le passage de la première utilisation à l’intégration complète dans les systèmes de production a pris cinq ans ou plus dans beaucoup d’entreprises (Parnell, 2007).

Cette évaluation prudente ne revient pas à sous-estimer la courbe de croissance de l’impression 3D ; beaucoup de secteurs produisent des pièces en quelques milliers d’exemplaires ou moins. Des secteurs de pointe comme les industries aérospatiale et de défense et les appareils médicaux produisent souvent des pièces à quelques centaines d’unités. Certaines sont d’ores et déjà fabriquées par impression 3D, car cela revient moins cher, comme indiqué dans l’introduction. L’impression 3D de produits individualisés fabriqués en grandes quantités comme certaines audioprothèses ou les couronnes dentaires coûte ainsi moins cher, dans la mesure où chaque exemplaire est différent malgré une production qui se chiffre en millions. Les prothèses médicales et les équipements sportifs de haut niveau pourraient bien devenir le prochain domaine de prédilection de l’impression en petites quantités.

D’autres secteurs restent pour l’instant à l’écart du développement de l’impression 3D, mais cela devrait changer dans les années à venir pour ceux qui fabriquent par exemple des jouets, des machines de précision, des produits optiques et différents biens de luxe. Dans les cinq à dix prochaines années, des meubles, des vêtements et des articles ménagers de créateurs pourraient être imprimés en 3D. Tous ces secteurs se caractérisent par ce que le McKinsey Global Institute (2012) appelle une « densité de valeur » et une « densité de main-d’œuvre » relativement fortes : autrement dit, leurs produits ont une valeur élevée rapportée à leur masse, et une part assez importante de leurs coûts de fabrication est imputable aux coûts de main-d’œuvre, que l’impression 3D permet de réduire ou d’éliminer. Le secteur des jouets est particulièrement susceptible d’être concerné, car son marché est très saisonnier et instable, avec régulièrement des produits qui connaissent un succès fulgurant difficilement prévisible.

L’impression 3D peut par ailleurs permettre de porter instantanément la production à un niveau élevé sans qu’il soit nécessaire au préalable de fabriquer des biens et de les conserver dans des entrepôts. Elle a en outre l’avantage d’éliminer les coûts qu’impose l’outillage de plusieurs chaînes de production au pied levé. L’évolution de la production de meubles et de vêtements est plus difficile à prévoir dans la mesure où la plupart des activités de recherche et développement consacrées aux imprimantes 3D ne sont pas tournées vers ces marchés. Dans l’industrie textile, on peut cependant citer l’exemple de la chaussure Flyknit de Nike, produite par un procédé de tricotage 3D commandé par ordinateur, qui se vend très bien (Townsend, 2012).

La taille des produits restera un facteur limitatif. Il est plus rentable de fabriquer de petites pièces par impression 3D, car les principaux facteurs de coûts de cette technologie sont la durée d’impression et la consommation de matériaux, qui sont toutes les deux liées à la taille des pièces fabriquées. Logiquement, le secteur de la joaillerie n’a donc pas tardé à s’intéresser à l’impression 3D, puisqu’il produit souvent en quantités très restreintes des articles au coût unitaire très élevé. À l’inverse, pendant encore au moins une décennie, il est peu probable que l’impression 3D contribue significativement dans la production de l’industrie automobile, qui utilise beaucoup de pièces de grandes dimensions fabriquées en grande quantité avec une marge faible ou moyenne. Cette hypothèse n’est cependant pas exclue : l’outillage automobile représente déjà quelque 18 % du marché de l’impression 3D, et des innovations comme la voiture Strati pourraient inciter le secteur à se tourner vers la production de pièces finies.

L’architecture est le domaine où le défi lié à la taille d’impression est le plus important, mais elle peut aussi constituer une opportunité en or pour l’impression 3D, puisqu’elle conçoit avant tout des produits sur mesure avec une forte intensité de main-d’œuvre. Comme indiqué plus haut, l’impression 3D y a déjà fait son entrée. Mais ces premiers efforts, quoique prometteurs, ne doivent pas faire oublier que le secteur de la construction est bien connu pour être prudent. Même s’il existait aujourd’hui des imprimantes 3D capables d’assurer indéniablement une production de meilleure qualité à un coût plus bas que les techniques de construction manuelle, il faudrait probablement encore une décennie avant que l’innovation conquière ce marché en l’absence d’incitations publiques. Et des incitations en ce sens susciteraient sans doute une opposition politique en raison des destructions d’emplois qui résulteraient d’une automatisation de la construction. À l’autre extrémité, les pièces électroniques très petites à circuits imprimés sont sans doute trop petites pour que l’impression 3D pénètre rapidement ce marché. Les circuits sophistiqués ont une densité de valeur plus élevée que les jouets ou l’habillement, mais leur fabrication restera hors de portée de l’impression 3D dans un avenir prévisible.

Aux conséquences environnementales de l’impression 3D s’ajouteront des incidences sociales significatives. On assistera en particulier à une évolution du paysage des entreprises. L’accès aux imprimantes 3D peut être un instrument d’autonomisation pour les start-ups et les petites entreprises. Les pays développés pourraient connaître une « relocalisation » des productions, et les pays en développement, une progression de l’entrepreneuriat. Cependant, le recul de l’emploi dans l’industrie manufacturière s’en trouvera amplifié.

Dans tous les secteurs industriels, les start-ups commencent par produire des pièces en quelques milliers d’exemplaires ou dans des quantités moindres. La possibilité de produire de façon économique des pièces en petite série par impression 3D permettra à un plus grand nombre d’entreprises de se lancer avec moins de capitaux dans des activités manufacturières. Elle permettra aussi aux entreprises de toutes tailles de consacrer plus de temps à la mise au point des produits, en commençant par les fabriquer en petite série et en les améliorant ensuite à la lumière des réactions des clients avant de lancer la production à plus grande échelle. Alors que la tendance mondiale est au « morcellement de la demande », avec davantage de versions des produits et un raccourcissement de leurs cycles, cela représente une part de plus en plus importante des marchés (McKinsey Global Institute, 2012). Toutefois, cette évolution peut aussi avoir pour effet secondaire d’ouvrir la voie à davantage d’obsolescence programmée.

L’un des inconvénients sociopolitiques de l’impression 3D est la disparition d’emplois qualifiés dans l’industrie manufacturière par l’automatisation. Ainsi, dans le cadre d’une expérience de l’Université de Californie à Berkeley (Faludi et al., 2014), la création d’un prototype à l’aide d’une fraiseuse à commande numérique hautement automatisée a pris plusieurs heures à un opérateur qualifié, mais sa production par impression 3D n’a nécessité que quelques clics de souris. L’évolution qui se dessine sera probablement semblable à la transformation du secteur de l’imprimerie dans les années 90, qui a vu beaucoup de destructions d’emplois, mais aussi l’apparition d’emplois nouveaux. Comme le note Parnell (2007), « les logiciels de mise en page ont inévitablement entraîné une déqualification des tâches, mais les qualifications d’origine, acquises et appliquées par les travailleurs au fil de nombreuses années d’évolution rapide des technologies, sont demeurées pertinentes, et l’acquisition de nouvelles compétences liée à l’informatisation a été jugée favorablement ». On ignore combien d’emplois disparaîtront ou changeront dans le cadre de la transition de la fabrication vers l’impression 3D.

La baisse des coûts de main-d’œuvre permise par l’impression 3D peut avoir pour avantage de susciter une « relocalisation » de la fabrication, c’est-à-dire le retour dans les pays à salaires élevés d’activités qui avaient été délocalisées dans des pays à bas salaires (Tavassoli, 2013). L’ampleur de ce phénomène est difficile à prédire, mais il suivra sans doute la courbe de croissance déjà évoquée : il concernera d’abord les produits à forte marge fabriqués en petite série, et ensuite les produits à plus bas coût fabriqués en quantité plus importante. Il faut cependant garder à l’esprit que l’impression 3D sert généralement à produire des pièces et non des produits entiers, et que cela ne changera qu’avec la mise au point de procédés d’impression multimatériaux beaucoup plus sophistiqués qu’aujourd’hui (ce qui prendra de nombreuses années). Les produits devront donc toujours être assemblés quelque part, ce qui pourrait limiter l’ampleur du phénomène de relocalisation. Il n’en reste pas moins que des gains importants sont possibles, puisque l’impression 3D permet de fabriquer des pièces complexes qui devaient auparavant être assemblées, d’où un besoin moindre en main-d’œuvre pour les tâches d’assemblage.

Certains ont qualifié l’impression 3D d’aubaine pour les pays en développement (Birtchnell et Hoyle, 2014), en raison des possibilités qu’elle offre de s’affranchir des chaînes d’approvisionnement et donc de régler les problèmes de distribution dans les pays aux infrastructures modestes. Cette vision optimiste fait peu de cas des répercussions économiques qu’aurait sur ces pays une relocalisation de la production vers les nations développées, mais il est vrai que ses promoteurs se sont généralement focalisés sur les régions les plus rurales où vivent les populations les plus démunies, qui ne sont pas concernées par les productions délocalisées. Ceux-ci oublient en outre que la plupart des imprimantes d’aujourd’hui permettent de fabriquer des pièces mais non des produits entiers, et surtout que des chaînes d’approvisionnement sont nécessaires pour l’entretien et la réparation des imprimantes elles-mêmes et des ordinateurs qui servent à modéliser les objets imprimés. Si un village n’a pas de chaîne d’approvisionnement pour une simple pièce en plastique, comment pourrait-il en avoir pour une carte mère d’ordinateur ? Depuis les années 70 et 80, beaucoup de projets d’électrification solaire lancés avec les meilleures intentions dans les pays en développement ont échoué en raison de l’impossibilité de réparer la moindre pièce tombée en panne (Dichter, 2003). Comme l’admettent Birtchnell et Hoyle, l’impression 3Dau service du développement ne verra pas le jour avant au moins dix ans, car cela nécessite qu’elle soit tout à la fois abordable, « flexible » (réparable et modernisable), simple, adaptable en dimension et de qualité suffisante pour être réellement utile (Birtchnell et Hoyle, 2014). D’un point de vue démographique, la conception au service du développement est généralement tournée vers la « base de la pyramide », à savoir un très grand nombre de personnes avec très peu de moyens financiers. Comme le montre la courbe des coûts décrite plus haut, on est là aux antipodes des avantages de l’impression 3D.

Néanmoins, l’impression 3D pourrait s’avérer plutôt bénéfique pour le développement selon différents scénarios dans les grandes villes des pays pauvres. Les pays en développement ont sauté le stade de la téléphonie fixe pour passer directement à la téléphonie mobile, qui procure d’énormes avantages économiques et sociaux à des millions de personnes ; un phénomène similaire pourrait conduire à l’émergence de petits fabricants urbains. Pour les pays en développement, le principal avantage est probablement le même que pour les pays développés : permettre à des start-ups et des petites entreprises ayant peu de capitaux de se lancer dans la fabrication à petite échelle, et utiliser ensuite les revenus pour financer le développement vers une production en grande série. Au lieu de prendre la place des réseaux de fabrication et de distribution centralisés, l’impression 3D pourrait se substituer aux capital-risqueurs. Ensuite, lorsque la production atteint l’échelle des méthodes de fabrication classiques, les entrepreneurs peuvent produire des produits pour un grand nombre de personnes démunies et appuyer le développement économique à grande échelle. L’impression 3D aura en plus l’avantage d’aider les start-ups des pays en développement à contourner les obstacles liés au déficit d’infrastructures pour les chaînes d’approvisionnement jusqu’à ce que leur croissance leur permette de se payer leurspropres infrastructures. Mais comme l’imprimante 3D a elle-même besoin d’une infrastructure et d’une chaîne d’approvisionnement, elle paraît plus utile comme un tremplin que comme une finalité en soi. À l’avenir, des études devraient examiner ces scénarios par comparaison avec la fabrication rurale.

Le recours à l’impression 3D à grande échelle ne provoquera pas de façon uniforme une augmentation ou une diminution des incidences environnementales des activités de fabrication. Les effets dépendront des articles fabriqués. La plupart des produits sont constitués de plusieurs pièces fabriquées selon différentes méthodes : moulage, estampage et cintrage, extrusion, soudage, etc. Ces technologies ont des incidences variées, qui dépendent dans une large mesure des pièces qu’elles servent à fabriquer. Pour prévoir avec précision les conséquences environnementales de leur remplacement par l’impression 3D, il faudrait donc comparer cette dernière à la séquence de méthodes qu’elle remplace dans la production de chacun des types de produits et matériaux concernés. C’est ce que recommandait d’ailleurs la RAM en 2009 (Bourell, Leu et Rosen, 2009), mais peu d’études ont été publiées depuis lors. Dans ce chapitre, nous comparerons l’impression 3D à seulement deux autres méthodes : l’usinage et le moulage par injection.

Le bilan des avantages de l’impression 3D par rapport à l’usinage et au moulage par injection ne se prête pas à des généralisations. Les incidences environnementales varient considérablement en fonction de plusieurs facteurs : le type d’imprimante, la géométrie des pièces fabriquées, le taux d’utilisation de la machine (temps morts et exploitation optimale du lit pour de nombreux types d’imprimantes), la configuration de l’impression et les matériaux. Cela étant, pour fabriquer une pièce creuse en plastique ou en métal « typique », l’impression 3D a généralement un impact environnemental par pièce moindre que l’usinage, mais plus élevé que le moulage par injection dans le cadre d’une production à grande échelle. Les plus fortes incidences environnementales découlent de la consommation d’énergie et de matières, même si cela varie en fonction de l’imprimante, du choix des matériaux et du scénario d’utilisation. En outre, la technologie évolue rapidement, si bien que certains systèmes aujourd’hui au stade expérimental pourraient avoir un impact nettement moindre que d’autres méthodes de fabrication, mais cette hypothèse doit être validée par des études plus poussées.

Dans les cinq à dix prochaines années, l’impression 3D supplantera probablement l’usinage dans bon nombre de ses applications (et peut-être même dans la plupart d’entre elles), mais cela ne devrait pas modifier dans des proportions importantes l’impact environnemental de l’industrie manufacturière dans le monde, car l’usinage représente une niche. L’usinage est le principal procédé mis en œuvre pour créer des prototypes ou produire en série limitée des pièces individualisées à la géométrie complexe. L’impression 3D a déjà commencé à chambouler ces marchés pour les pièces en plastique et en métal. Pour les pièces en plastique, on recourt aux technologies FDM, SLA et SLS pour produire des prototypes et des pièces en petite série ; pour les pièces en métal, elles sont imprimées notamment au moyen des procédés DMLS, SLM, DMD ou CLAD. La société Boeing a déjà abandonné l’usinage au profit de l’impression 3D pour produire plus de 20 000 exemplaires de 300 types de pièces (Davidson, 2012). Cela étant, l’usinage ne représente qu’une petite niche : d’après les statistiques du Bureau of Economic Analysis des États-Unis, les éléments issus d’usinage constitue moins de 1 % dans le chiffre d’affaires total de l’industrie manufacturière (BEA, 2014)1. Ainsi, même si le remplacement de l’usinagepar l’impression 3D se traduit par des améliorations spectaculaires sur le plan environnemental, il n’en résultera pas une baisse notable de l’impact environnemental de l’industrie manufacturière au niveau mondial.

En général, l’impression 3D a moins d’incidences environnementales par unité produite que l’usinage, mais il existe de nombreuses exceptions : ainsi, le recours à l’usinage est plus efficient pour certaines géométries de pièces, les incidences environnementales par pièce produite peuvent être très variables selon les imprimantes, et une même imprimante peut avoir des incidences très différentes en fonction de différents facteurs. À propos des pièces en plastique, deux études (Faludi et al., 2015a ; Faludi et al., 2014) ont montré que des différences dans l’utilisation d’une imprimante faisaient davantage varier les incidences que le passage de l’usinage à l’impression 3D ou vice versa. Les machines qui multiplient les temps morts ont un impact bien plus grand par pièce produite que celles qui fabriquent des pièces 24 heures sur 24, 7 jours sur 7, et ce qu’il s’agisse d’imprimantes 3D ou de machines à fraiser. La première des priorités dans un souci de durabilité environnementale de l’impression 3D est donc de maximiser l’utilisation des machines. Il ressort des mêmes études que certaines imprimantes ont davantage d’incidences que d’autres par pièce produite parce qu’elles consomment plus d’énergie, produisent plus de déchets ou font appel à des matériaux plus toxiques. Enfin, les deux études montrent que la production de pièces évidées a moins de répercussions sur l’environnement que la production de piècespleines si on recourt à l’impression 3D, mais plus si on utilise l’usinage. Ainsi, la fabrication par usinage de certaines géométries de pièces pleines a moins d’impact que leur fabrication par impression 3D, même si cette dernière est plus respectueuse de l’environnement pour d’autres pièces.

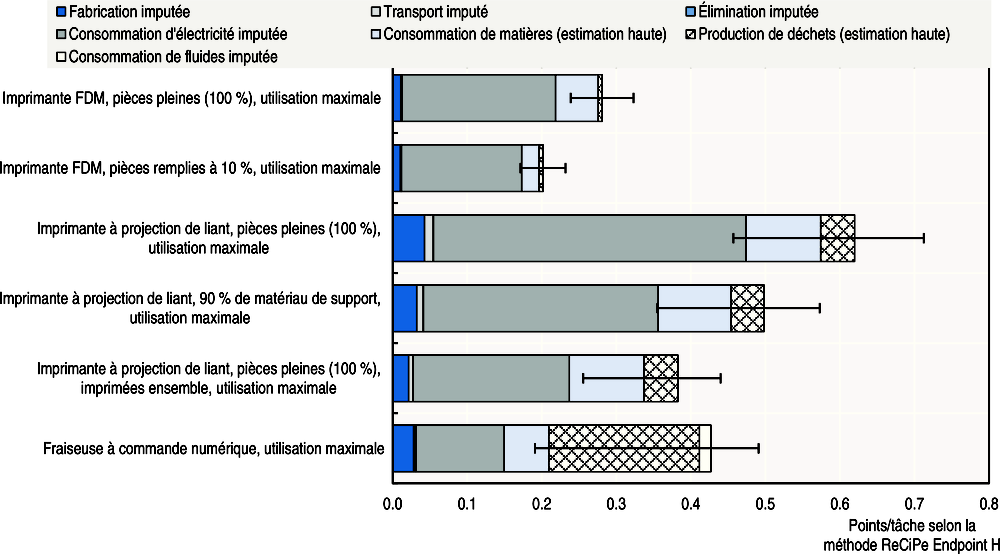

À titre d’illustration, les Graphique 5.6Graphique 5.7, qui sont tirés des deux études mentionnées ci-dessus, comparent les ACV d’une fraiseuse à commande numérique et de plusieurs imprimantes 3D, fonctionnant toutes 24 heures sur 24 et 7 jours sur 7 pour produire des pièces. Les ACV reposent sur la méthode ReCiPe Endpoint H (Goedkoop et al., 2009), qui attribue un score d’impact environnemental global unique calculé à partir de 17 types d’incidences (changement climatique, acidification, eutrophisation, pollution particulaire, épuisement des réserves en énergies fossiles, épuisement des ressources minérales, toxicité pour l’homme, etc.). Les impacts peuvent être regroupés par étape du cycle de vie: la fabrication, le transport et l’élimination de l’imprimante ou de la fraiseuse (la consommation d’électricité au cours de la fabrication et à l’arrêt ; les matériaux contenus dans les pièces produites ; les matériaux mis au rebut (matériau du modèle ou matériau de support) ; ainsi que le fluide de coupe et le lubrifiant de la fraiseuse.

Source : Faludi, J. et al. (2015a), « Comparing environmental impacts of additive manufacturing vs. traditional machining via life-cycle assessment », http://dx.doi.org/10.1108/RPJ-07-2013-0067.

Le Graphique 5.6 compare les incidences de la fabrication de pièces en plastique pleines au moyen de différentes machines : une fraiseuse à commande numérique, une imprimante FDM commerciale (deux scénarios différents) et une imprimante PolyJet (trois scénarios différents). Les résultats de la fraiseuse à commande numérique sont meilleurs que ceux de l’imprimante PolyJet dans deux des trois scénarios, et dans la marge d’erreur de ceux de l’imprimante FDM commerciale. Le Graphique 5.7, pour sa part, compare la fabrication de pièces creuses au moyen de deux fraiseuses à commande numérique et de huit imprimantes 3D (11 scénarios). Dans ce cas de figure, les fraiseuses affichent systématiquement des incidences environnementales plus fortes que les imprimantes 3D (même si les résultats se situent parfois dans la marge d’erreur). Le Graphique 5.7 est plus représentatif des pièces en plastique qui entrent le plus souvent dans les produits de consommation, comme les boîtiers de téléphone, même si quelques catégories de produits sont en plastique plein.

Il ressort aussi des Graphique 5.6Graphique 5.7 que l’impact est très différent d’une imprimante et d’un scénario à l’autre. Certaines imprimantes ont des répercussions bien moindres que d’autres par pièce produite, et les incidences varient en fonction du type de pièce et de l’utilisation de la machine. Les responsables de l’action gouvernementale doivent garder à l’esprit qu’il s’agit d’un domaine complexe. Par exemple, si l’impression en sel par projection de liant affiche les plus faibles incidences de toutes les méthodes analysées, avec un impact réduit de 90 % par rapport à l’usinage, l’impression PolyJet est parfois moins respectueuse de l’environnement que l’usinage. Malheureusement, certaines des machines qui ont le moins de répercussions environnementales, comme l’imprimante FDM de bureau, sont aussi celles dont la qualité des produits laisse le plus à désirer. À l’inverse, certaines machines permettant d’obtenir la meilleure qualité d’impression sont parmi les plus dommageables pour l’environnement.

Sources : Faludi, J. et al. (2015a), « Comparing environmental impacts of additive manufacturing vs. traditional machining via life-cycle assessment », http://dx.doi.org/10.1108/RPJ-07-2013-0067 ; Faludi, J et al. (2015b), « Does material choice drive sustainability of 3D printing? », https://waset.org/Publication/does-material-choice-drive-sustainability-of-3d-printing-/10000327.

Les deux graphiques ci-dessus montrent que les incidences environnementales de l’impression 3D sont largement dominées par la consommation d’énergie durant l’impression. Dans le cas des fraiseuses à commande numérique, en revanche, les déchets jouent un rôle important et parfois prépondérant dans l’impact environnemental. Ainsi, le passage de l’usinage à l’impression réduit les répercussions de la fabrication en termes de déchets, mais pas forcément sur le plan de la consommation d’énergie. Les impacts énergétiques peuvent même l’emporter sur les gains découlant de la production moindre de déchets. Les incidences liées à la fabrication des imprimantes ou fraiseuses elles-mêmes, quel que soit le modèle, sont insignifiantes dans le cadre d’une production 24 heures sur 24 et 7 jours sur 7, mais il n’en va pas de même lorsqu’il y a beaucoup de temps morts dans l’utilisation des machines (cas de figure non représenté dans les graphiques, mais analysé dans les études citées) (Faludi et al., 2014 ; Faludi et al., 2015b).

Ainsi que l’ont confirmé d’autres études, la consommation d’énergie par pièce produite varie fortement entre les types d’imprimantes et les scénarios, y compris entre les imprimantes métal comme les machines SLS, DMLS, SLM, CLAD, etc. ; ces études confirment également que si l’impression 3D consomme souvent moins d’énergie par pièce que l’usinage, elle peut dans certaines conditions en consommer plus (Yoon et al., 2014 ; Serres et al., 2011 ; Morrow et al., 2007). Un taux d’utilisation élevé peut primoridal pour les imprimantes métal. Comme l’ont montré Baumers et al., la consommation d’énergie lors du frittage laser dépend de la tâche, de la durée, de la géométrie et de la hauteur Z (Baumers et al., 2011a), et un fort taux d’utilisation abaisse la consommation d’énergie par pièce produite dans des proportions allant de quelques pour cent à 98 % selon le type d’imprimante (Baumers et al., 2011b).

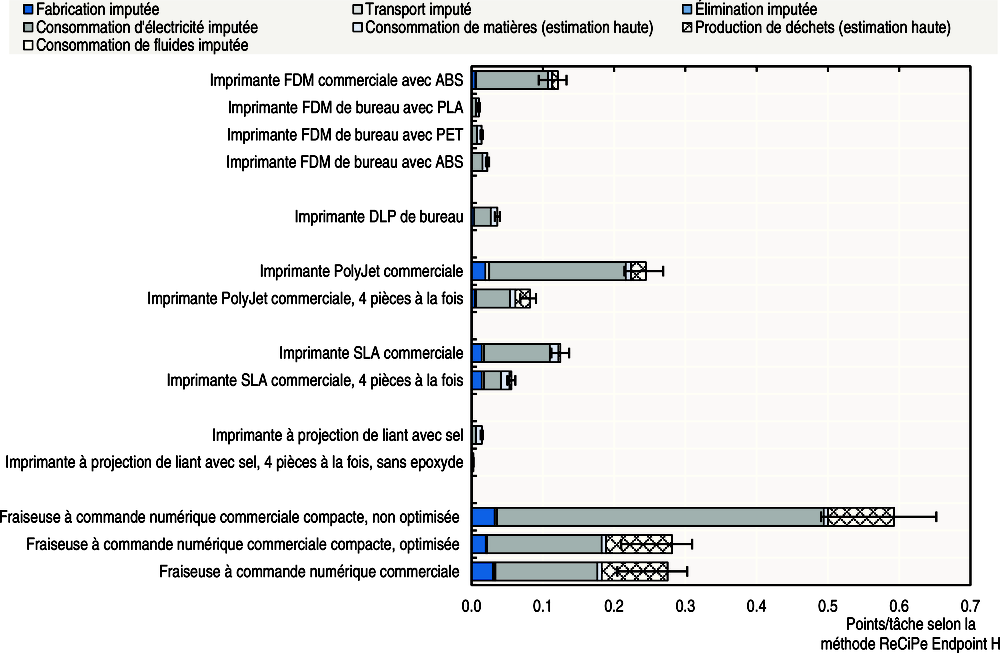

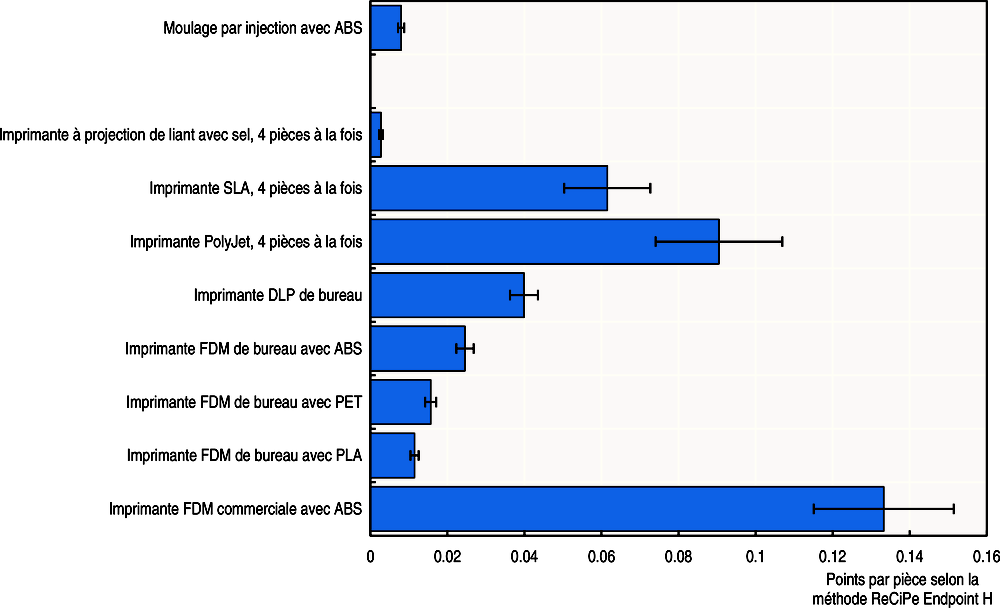

Le moulage par injection est la méthode la plus employée pour fabriquer les pièces en plastique des biens de consommation. Si elle devait être remplacée à grande échelle par l’impression 3D, les incidences environnementales de la fabrication pourraient s’en trouver sensiblement modifiées. À titre d’exemple, le Graphique 5.8 compare l’impact sur l’environnement du moulage par injection (à partir des données d’ACV standard) à celui de différentes technologies d’impression 3D (sur la base des données empiriques des Graphique 5.6Graphique 5.7). Au lieu de ventiler le score des imprimantes et matériaux par type d’impact (énergie, déchets, etc.), il montre seulement l’impact global.

Dans le Graphique 5.8, on voit que le moulage par injection a moins d’incidences environnementales par pièce fabriquée que toutes les technologies d’impression 3D largement employées aujourd’hui dans le cadre d’une production en grande série. Ses incidences fixes, comme celles liées à la création des outils et au délai de configuration, sont amorties sur les centaines de milliers ou millions de pièces produites. L’emploi d’une imprimante FDM de bureau avec du plastique PLA a un impact 20 % plus élevé que le moulage par injection d’ABS (même si cet écart entre presque dans les marges d’incertitude), tandis que le recours à une imprimante FDM commerciale avec de l’ABS décuple presque dix fois l’impact. Ce constat ne vaut pas pour la production en petite série, de l’ordre de quelques centaines de pièces (Telenko et Seepersad, 2012) ; à cette échelle-là, l’impression 3D peut être préférable à la fois économiquement et écologiquement. Ces résultats ne tiennent pas compte de l’augmentation de l’exposition des personnes aux particules toxiques dans les bureaux ou les habitations où sont installées les imprimantes 3D, qui ne sont pas soumis à des mesures de protection comme les milieux industriels (Stephens et al., 2013). Certaines recherches ont montré que l’utilisation d’imprimantes 3D alimentées par des panneaux solaires ou avec du PLA pouvait avoir moins d’impact que le moulage parinjection d’ABS (Kreiger et Pearce, 2013), mais ces calculs ne tiennent pas forcément compte de tous les éléments, car les machines à moulage par injection peuvent être alimentées par des panneaux solaires et employer du PLA tout aussi facilement que les imprimantes 3D, leur impact en est ainsi abaissé dans des proportions similaires.

Note : La ligne horizontale noire sur chaque barre représente la marge d’erreur.

Source : Calculs des auteurs.

Dans le graphique ci-dessus, la seule technologie qui a moins d’impact que le moulage par injection est la projection de liant employée avec du sel. C’est un procédé peu consommateur d’énergie qui agglomère le matériau par voie chimique plutôt que par fusion. Le sel est un matériau expérimental et les pièces qu’il permet d’obtenir ne sont pas aujourd’hui au niveau des pièces moulées par injection en termes de résolution et de finition des surfaces. Toutefois, l’impact par pièce produite est inférieur de près de 70 %. Un compromis entre cette méthode et des technologies plus conventionnelles pourrait permettre une amélioration des caractéristiques environnementales par rapport au moulage par injection.

La projection de liant est une méthode bien établie. Vu son succès commercial, de nouvelles activités de recherche et développement devraient y être consacrées pour améliorer la qualité d’impression sans altérer ses performances environnementales. Ses frais de fonctionnement sont faibles, car elle ne nécessite pas d’acheter des consommables coûteux auprès du fabricant de l’imprimante, la poudre et le liquide pouvant être préparés selon des recettes librement accessibles à partir de produits courants et peu onéreux (sel fin, maltodextrine, isopropanol, eau…). Si la préparation des ingrédients nécessite certaines compétences au niveau individuel, dans le cadre d’une production à grande échelle, les matériaux seraient bon marché et pas plus chers que les granulés plastiques utilisés dans le moulage par injection.

Si l’impression 3D venait à se substituer largement au moulage par injection, cela pourrait accroître ou au contraire abaisser notablement les émissions de gaz à effet de serre au niveau mondial. L’évolution serait sans doute progressive. En revanche, la contribution à l’appauvrissement des ressources de la planète varierait probablement peu, même à long terme.

L’industrie est à l’origine d’environ 29 % des émissions mondiales de gaz à effet de serre, les autres principales sources étant les bâtiments, les transports et l’agriculture (Ecofys, 2013). Il est difficile de trouver des statistiques sur la part de ces émissions imputable aux matières plastiques moulées par injection, mais la comparaison des données d’ACV tirées de deux études (Hendrickson et al., 1998 ; Bjorn et MacLean, 2003) tend à indiquer qu’elle pourrait être de l’ordre de 0.5 à 2 %. Une réduction de 70 % de cette fraction des émissions constituerait donc une amélioration non négligeable, mais sa multiplication par dix représenterait un grave problème. Cependant, même si elles sont amples, il y a fort à parier que les conséquences mondiales de l’abandon du moulage par injection au profit de l’impression 3D interviendront lentement. Comme on l’a vu, étant donné sa courbe des coûts, l’impression 3D remplacera le moulage par injection seulement pour les productions en petite série dans les prochaines années, et elle gagnera peu à peu du terrain avec une baisse des coûts et de l’amélioration de la qualité. En revanche, il lui sera beaucoup plus difficile de s’imposer dans la fabrication en grande série de produits à bas coût, et une telle évolution n’interviendra d’ailleurs pas avant de nombreuses années.

Concernant l’appauvrissement des ressources, le moulage par injection consomme quelque 39 millions de tonnes de plastique par an dans le monde (Thiriez et Gutowski, 2006). On ignore quelle proportion de l’extraction de matières cela représente au niveau mondial, mais on sait que les produits pétroliers entrent pour moins de 5 % de la masse de l’extraction de matières aux États-Unis (Matos, 2012) et que moins de 3 % de ces produits sont utilisés pour la fabrication de plastique (US EIA, 2014) ; par conséquent, la consommation totale de matières plastiques (moulage par injection compris) représente peut-être 0.1 % de la consommation totale de la masse de matières. Sachant que la différence de matériaux entre l’impression 3D et le moulage par injection peut être multipliée par dix, le passage à l’impression 3D n’est guère susceptible d’avoir de fortes incidences à l’échelle mondiale.

La généralisation de l’impression 3D peut avoir de nombreuses retombées bénéfiques sur l’environnement, mais probablement pas celles qui sont le plus souvent avancées aujourd’hui. Deux idées fausses très répandues sont que l’impression 3D est virtuellement à même d’éliminer les externalités négatives associées au transport et aux déchets, et qu’elle est susceptible de réduire les taux de recyclage du plastique. En réalité, l’impression 3D a plutôt pour conséquences d’aligner les incitations économiques sur les incidences environnementales, de permettre une production au plus juste, d’élargir la palette des matériaux utilisables et de rendre l’utilisation de certains produits plus économe en énergie. Elle peut également être plus proche des processus naturels en faisant appel à des biopolymères compostables pour apporter des solutions au problème des déchets. Enfin, elle peut aussi être bénéfique pour la société en donnant accès aux moyens de production à un plus grand nombre.

Une idée fausse très répandue veut que l’impression 3D réduise les externalités liées au transport des biens en transférant la fabrication des usines centralisées vers des usines régionales ou même les logements des consommateurs. La réalité est différente – et même si elle était conforme à cette idée, le bénéfice environnemental cumulé ne serait pas important. Cette idée est erronée parce que les imprimantes 3D d’aujourd’hui peuvent fabriquer seulement des pièces et non des produits complets, si ce n’est des produits extrêmement simples. La plupart des produits doivent toujours être assemblés dans des usines, à partir de pièces qui sont pour certaines imprimables et pour d’autres non, puis livrés aux clients. Même lorsque les produits sont fabriqués intégralement sur place par impression 3D et que des imprimantes multimatériaux permettent de fabriquer des produits entiers et pas seulement des pièces, les matières premières nécessaires au fonctionnement des imprimantes doivent être transportées. Cela étant, l’impression 3D pourrait effectivement réduire les besoins en transport des entreprises qui vendent de nombreux produits différents faits dans le même matériau. Par exemple, une concession automobile peut réduire radicalement l’impact de ces besoins si, au lieu de se faire livrer et d’entreposer 500 pièces détachées fabriquées dans le même alliage d’acier, elle peut se contenterde stocker la poudre d’alliage qui lui permet d’imprimer les pièces à la demande. Les entreprises d’ameublement pourraient réduire les coûts liés au transport de produits encombrants dont le volume est en grande partie vide en expédiant à la place du bois composite sous forme compacte.

Cependant, même en cas de forte baisse des activités de transport, l’impact est généralement faible rapporté aux incidences de la fabrication. Comme l’ont montré plusieurs études (Hanssen, 1998 ; Hunter, 2013 ; Apple, 2014), pour la plupart des produits de consommation (électronique, ameublement, pièces automobiles, articles de ménage, habillement, etc.), le transport ne représente qu’une faible proportion des incidences environnementales occasionnées sur l’ensemble du cycle de vie. Même si l’impression 3D supprimait entièrement les externalités liées au transport par l’approvisionnement en matériaux locaux à l’échelle moléculaire (Stephenson, 2003), cela n’aurait guère d’importance pour la plupart des produits. Sauf exception, les incidences environnementales engendrées par la fabrication des produits et par leur consommation d’énergie durant leur durée de vie utile sont nettement plus fortes, et ce sont donc ces aspects-là qui doivent être prioritaires pour les responsables de l’élaboration des politiques.

Une autre idée fausse souvent entendue veut que l’impression 3D soit automatiquement plus respectueuse de l’environnement parce qu’elle « supprime les déchets » au niveau du produit final comme à celui des matériaux mis en œuvre. Il existe effectivement certains types d’imprimantes 3D capables de fabriquer des pièces en ne produisant quasiment pas de déchets. Ainsi, dans le cas d’une imprimante FDM fonctionnant sans matériau de support, les déchets peuvent représenter moins d’un pour cent de la masse des pièces fabriquées. La stéréolithographie et la projection de liant peuvent également permettre une production de déchets négligeable. À l’inverse, la fabrication de pièces allongées avec des bords instables importants peut nécessiter plus de matériau de support que de matériau d’impression à proprement parler (taux de déchets supérieur à 50 %). La plupart des impressions 3D se situent entre ces deux extrêmes et nécessitent plus ou moins de matériaux de support.

Cependant, ces matériaux ne sont pas les seuls déchets ; il en existe d’autres qui varient en fonction du type d’imprimante. Dans les imprimantes PolyJet, 43 % du polymère liquide employé aussi bien dans le matériau de support que dans le matériau d’impression est perdu ; dans le cas d’une impression qui nécessite la même quantité des deux, le taux de déchets atteint donc 65 % (soit près de deux tiers de la consommation totale de matériau). En outre, le matériau d’impression liquide des imprimantes PolyJet est plus toxique à masse égale que les plastiques généralement utilisés dans les procédés de moulage par injection, comme le PET ou l’ABS. En ce qui concerne le frittage plastique, jusqu’à 44 % du matériau mis en œuvre dans le procédé SLS peut être perdu d’après les calculs de Telenko et Seepersad (2012). S’agissant du frittage métal, Kellens et al. (2012) indiquent que la poudre non utilisée qui est perdue représente 20 % de la masse de la pièce, le reste étant réutilisé. Même certaines imprimantes FDM affichent une production de déchets excessive pour cause de mauvais de choix de conception. Ainsi, l’imprimante de bureau FDM Cube de 3D Systems fonctionne avec des cartouches de filament propres au constructeur produites en surmoulant deux types de plastiques, ce qui les rend impossibles à recycler (Grenchus et al., 1998). Comme la masse des matières plastiques composant chaque cartouche est supérieure à celledu filament qu’elle renferme, le taux de déchets est automatiquement supérieur à 50 % même en cas d’efficience parfaite du processus d’impression. Ce type de situation est toutefois rare, et certaines méthodes de fabrication produisent davantage de déchets. Ainsi, la fabrication d’une pièce creuse par usinage à partir d’un bloc de plastique engendre généralement un taux de déchets élevé, souvent supérieur à 80 %. On peut donc raisonnablement penser que l’impression 3D produit en général moins de déchets que ces méthodes. Toutefois, les pièces en plastique produites en très grandes quantités sont généralement moulées et non usinées.

Le moulage par injection est un procédé efficient : d’après les chiffres disponibles, les taux de déchets et de rebuts se situent entre 10 % (Thiriez et Gutowski, 2006) et 5 % (Olmsted et Davis, 2001), voire 1 % (Frischknecht et al., 2005). Par conséquent, si certains processus d’impression 3D produisent moins de déchets que le moulage par injection, il en existe aussi qui en produisent nettement plus. Mais même une production de déchets réduite ne serait pas toujours importante. Comme le montrent les Graphique 5.6Graphique 5.7, c’est la consommation d’énergie qui représente de loin le principal impact environnemental de l’impression 3D. La hausse de la consommation d’énergie par unité produite réduire à néant les avantages d’une consommation moindre de matériaux et détériorer ainsi le bilan environnemental global. Les imprimantes qui ont un impact total moindre sur l’environnement sont celles qui produisent peu de déchets et qui, parallèlement, emploient des matériaux à faible impact et consomment peu d’énergie.