O’Sullivan Eoin

López-Gómez et Carlos

O’Sullivan Eoin

López-Gómez et Carlos

Le présent chapitre propose une vue d’ensemble des tendances qui voient le jour, dans le domaine de la recherche-développement (R-D) industrielle, en relation avec la prochaine révolution de la production. Il s’appuie sur un travail d’analyse réalisé sur le document des politiques publiques nationales, des exercices de prospective et des stratégies de recherche de différents pays de l’OCDE ainsi que d’autres grandes économies. De ce tour d’horizon, il ressort que la convergence (des disciplines de recherche, des technologies et des systèmes), le changement d’échelle (des technologies émergentes) et la capture de la valeur économique nationale (de l’innovation industrielle) sont des thèmes qui attirent une attention croissante des pouvoirs publics. Ce qui a permis d’élargir le périmètre et des programmes de recherche industrielle et à la mission dévolue aux établissements de recherche et d’innovation, au-delà de la recherche fondamentale. Pour les mêmes raisons, les principaux acteurs des systèmes d’innovation resserrent leurs liens et se dotent d’infrastructures nouvelles (outils, technologies génériques et installations) à l’appui de la convergence et du changement d’échelle. Des études de cas portant sur un certain nombre d’initiatives choisies viendront rendre compte de la diversité des lignes d’action adoptées par les pays mais également des contextes nationaux. Ce chapitre veut tout à la fois éclairer et stimuler le débat sur la manière dontil convient de concevoir et gérer les institutions et programmes de recherche industrielle pour servir à la prochaine révolution de la production.

Le présent chapitre propose un examen des dernières tendances observées sur le plan des initiatives publiques de soutien à la R-D industrielle. Ces tendances sont appréciées à l’aune des priorités de la recherche technologique, des grands thèmes qui influent sur la formulation des politiques et de l’évolution des établissements et programmes de recherche quant à leurs fonctionnement et modalités. Notre propos s’appuie sur une analyse systématique d’un certain nombre de politiques publiques nationales, d’exercices de prospective et de stratégies suivies par des organismes de recherche.

Les pages qui suivent révèlent que, formulant des stratégies de R-D industrielle ajustées à la prochaine révolution de la production, les décideurs non seulement fixent l’ordre des priorités de la recherche technologique dans les domaines concernés mais encore mettent en place des institutions, programmes et initiatives pour veiller au développement, à la démonstration et à l’application des résultats de la recherche dans les systèmes industriels. Nous verrons dans ce chapitre que la convergence (des disciplines de recherche, des technologies et des systèmes), le changement d’échelle (des technologies émergentes) et la capture de la valeur économique nationale (de l’innovation dans l’industrie) sont des thèmes qui retiennent de leur part une attention croissante dans ce contexte. D’où le périmètre élargi, au-delà de la recherche fondamentale, donné aux programmes de recherche industrielle et à la mission dévolue aux établissements de recherche et d’innovation, lesquels, par ailleurs et pour les mêmes raisons, resserrent leurs liens avec les principaux acteurs des systèmes d’innovation et se dotent d’infrastructures nouvelles (outils, technologies génériques et installations) à l’appui de la convergence et du changement d’échelle.

Les décideurs s’aperçoivent qu’il faut mieux appréhender les forces qui façonnent l’avenir des industries manufacturières, avec ce qu’elles emportent comme conséquences pour la compétitivité nationale et, dans le champ politique, pour le soutien à une croissance économique tirée par ces industries (O’Sullivan et al., 2013). On constate notamment, à travers les pays de l’OCDE, une volonté renouvelée de mieux saisir comment les investissements, institutions et initiatives de R-D industrielle portés par les pouvoirs publics stimulent l’innovation avec le plus d’effet dans le contexte de la prochaine révolution de la production. Les activités de fabrication font l’objet d’un net regain d’intérêt dans les stratégies de recherche et d’innovation de pays comme les États-Unis (NEC et OSTP, 2015), l’Allemagne (BMBF, 2014a, 2014b), le Japon, (CSTI, 2015) et la République populaire de Chine (ci-après, « la Chine » ; République populaire de Chine, 2016) et d’organisations multilatérales comme la Commission européenne (CE, 2011). En outre, des études prospectives et des stratégies nationales leur ont été consacrées dernièrement par la Suède (MEI, 2016 ; Teknikföretagen, 2013), l’Australie (CSIRO, 2016) et le Royaume-Uni (Foresight, 2013 ; BIS, 2012) pour ne citer que ces quelques exemples. Certains pays encore, dont leJapon (CRDS, 2015), le Royaume-Uni (AMSG, 2016), les États-Unis (PCAST, 2014), les Pays-Bas (Holland High Tech, 2015a, 2015b, 2016) et la Chine (MIIT, 2016), ont établi des plans d’action et des stratégies détaillés à l’égard de technologies de fabrication ayant reçu un rang de priorité élevé. Des initiatives nationales de premier plan sont par ailleurs l’objet d’une attention soutenue de la part des autorités, ainsi du programme « Industrie 4.0 », en Allemagne (Acatech, 2013), du Réseau national d’innovation industrielle (National Network for Manufacturing Innovation), aux États-Unis (AMNPO, 2013), de la stratégie Robot du Japon et du plan d’action Made in China 2025 (Conseil des Affaires d’État, 2015).

Les technologies susceptibles de révolutionner les activités de fabrication sont nombreuses et variées, et les effets que l’on peut attendre de chacune d’elles demeurent mal déterminés (OCDE, 2016). Il existe cependant un relatif consensus, à l’échelle internationale, quant aux grandes catégories de technologies émergentes à même de transformer radicalement l’industrie telle que nous la connaissons (IDA, 2012 ; Dickens, Keely et Williams, 2013 ; López-Gómez et al., 2013). La bioproduction, la nanofabrication, la fabrication avancée, les technologies de l’information et des communications (TIC), les matériaux avancés et les nouvelles techniques de production (par exemple, l’impression 3D) occupent aujourd’hui une large place dans les études et stratégies publiques. Définir les priorités et modalités d’exécution propres des initiatives et programmes de recherche publics se révèle toutefois être un exercice ardu en raison de la convergence des technologies et de la complexité de l’industrie moderne. Bon nombre des familles de technologies que nous venons de citer ont de vastes ramifications, font appel à des disciplines très diverses et peuvent trouver toutes sortes d’applications industrielles. Non seulement certains des grands domaines qui s’ouvrent aujourd’hui à la recherche sont par essence pluridisciplinaires mais, en plus, les nouvelles percées de la science et de l’ingénierie promettent de bouleverser les chaînes de valeur sur toute leur longueur. Comme le montrent les exemplesdonnés plus loin dans ce chapitre, il s’ensuit que l’action des pouvoirs publics peut porter sur une multitude de technologies de fabrication diverses et étroitement unies les unes aux autres.

Les priorités de la recherche publique liée aux activités manufacturières et la configuration de l’architecture institutionnelle varient de pays à pays selon les points forts de chacun dans les domaines de l’industrie et de la recherche (O’Sullivan, 2011, 2016). En Allemagne, par exemple, l’accent est mis sur l’intégration des technologies numériques dans les équipements de production industrielle et les « usines intelligentes », et plus particulièrement sur les systèmes embarqués, les systèmes cyberphysiques1 et l’internet des objets (IdO), dans le cadre du programme « Industrie 4.0 » dont on a beaucoup parlé (Acatech, 2013). Au Japon, l’administration centrale a récemment insisté sur l’importance d’intégrer les applications de la robotique avancée et de l’intelligence artificielle dans l’ensemble des chaînes d’approvisionnement spécialisées (METI, 2015a, 2015b ; CSTI, 2015). Aux États-Unis, c’est le déploiement accéléré de la fabrication avancée, produits et procédés confondus, qui occupe depuis peu une place de choix dans les documents d’orientation nationaux, où l’on souligne fréquemment l’importance des nouvelles technologies nées de la recherche scientifique (PCAST, 2011, 2014).

Le paysage industriel qui sert de cadre au développement et à l’application de nouvelles technologies va lui aussi en se complexifiant. De multiples relations d’interdépendance s’y nouent entre les activités, les entreprises, les technologies, les composants et les sous-systèmes, et c’est de l’interaction de ces différents éléments que procède la production de biens et de services (PCAST, 2011 ; Tassey, 2010 ; Brecher, 2012). Il est de ce fait difficile de prédire quelle influence les nouvelles technologies (et la convergence des technologies) exerceront sur les dynamiques de création et de capture de valeur dans les différents secteurs de l’industrie. Les systèmes embarqués, par exemple, renferment une part toujours plus importante de la valeur créée dans des domaines allant de l’automobile à l’aérospatiale en passant par la fabrication de matériel médical (ARTEMIS, 2011).

Il faut compter d’autre part que diverses « mégatendances » – comme la mondialisation des chaînes de valeur, le raccourcissement du cycle de vie des produits, le numérique et l’évolution des habitudes de consommation – agissent sur les systèmes de fabrication, ne cessant de modifier les gisements de productivité (Dickens, Kelly et Williams, 2013 ; López-Gómez et al., 2013). À titre d’exemple, le développement de la demande mondiale de produits personnalisés confère un avantage commercial aux entreprises manufacturières qui, grâce à la souplesse de leur appareil productif, sont en mesure de satisfaire aux exigences de marchés de masse comme à celles de marchés de petits volumes tout en restant compétitives au niveau des coûts (Brecher, 2012, 2015).

Dans ce tissu industriel complexe et en pleine mutation, l’attention des pouvoirs publics tend de plus en plus à se cristalliser sur les thèmes de la convergence, du changement d’échelle et du maintien de la production dans des économies où les salaires sont élevés. Ces thèmes ont à leur tour une influence sur les programmes publics de R-D, les partenariats public-privé et les missions confiées aux nouvelles institutions de R-D.

Les nouveaux programmes, institutions et initiatives de soutien à la R-D industrielle financé par les gouvernements étudiés dans le présent chapitre ont notamment ceci en commun que leur périmètre s’étend au-delà de la R-D fondamentale (pour englober, par exemple, la démonstration de prototypes, le développement des compétences et celui de la chaîne d’approvisionnement) et qu’ils accordent davantage de place à de « grands enjeux » (liés, entre autres, à la production durable, à la nanofabrication et au stockage de l’énergie). La conclusion de nouveaux partenariats de recherche et le rapprochement, au sein du système d’innovation, des programmes et initiatives de R-D, sont également mis à l’honneur, puisque l’interdisciplinarité et la collaboration interinstitutionnelle deviennent désormais une exigence explicite. De même, des efforts grandissants sont faits pour assurer une bonne coordination et une collaboration entre les institutions.

La suite du chapitre renferme plusieurs études de cas permettant à la fois d’apprécier la diversité des thématiques et des approches choisies et de mettre en lumière telle ou telle caractéristique des initiatives à grand retentissement engagées dans certains des pays considérés. Ces études de cas sont consacrées au pôle d’excellence sur la technologie de production d’intégration pour les pays à salaires élevés (Integrative Produktionstechnik für Hochlohnländer, Allemagne), au réseau HVM Catapult (High Value Manufacturing Catapult) sur les activités de fabrication à forte valeur ajoutée (Royaume-Uni), à l’Institut des technologies industrielles SIMTech (Singapore Institute of Manufacturing Technologies, Singapour), à l’initiative It’s OWL (Intelligent Technische Systeme OstWestfalenLippe) sur les systèmes techniques intelligents (Allemagne), au programme interministériel de promotion de l’innovation stratégique (Strategic Innovation Promotion Programme) du Japon et, enfin, à l’initiative sur les lignes pilotes pour les technologies clés génériques de l’Union européenne (avec les exemples de la Suède et d’un consortium belge).

La dernière partie récapitulera les principales thématiques et lignes d’action choisies par les pouvoirs publics ainsi que les grandes leçons à retenir. Il est bien précisé à cet égard que bon nombre des défis auxquels la recherche doit impérativement répondre dans la perspective de la prochaine révolution de la production présentent un caractère pluridisciplinaire et systémique toujours plus marqué. Les décideurs doivent, en conséquence, tenir compte du fait que les frontières entre les différentes disciplines de la recherche industrielle tendent à s’estomper. Ainsi, dans bien des cas, il faudra, pour relever les grands défis rencontrés, s’appuyer sur des domaines traditionnellement distincts (matériaux avancés, outils de production, TIC ou gestion des opérations, par exemple), si bien qu’il y aurait lieu de mettre en place des mécanismes propres à favoriser les projets transversaux ad hoc. Les établissements de recherche publics doivent avoir la liberté, sinon la mission, d’entreprendre des activités complémentaires en rapport avec l’innovation ou de se rapprocher d’autres acteurs du domaine.

Quelques-unes des nouvelles approches, d’ordre politique ou institutionnel, suscitées par la prochaine révolution de la production ont pris corps il y a moins cinq ans et n’ont pas encore fait l’objet d’une évaluation (ou les résultats de cette évaluation n’ont pas été rendus publics). Il y aurait lieu pour les décideurs de définir des indicateurs clés permettant d’apprécier l’efficacité des programmes de R-D industrielle et de procéder à des évaluations systémiques. Le changement d’échelle des technologies, la convergence des technologies et des activités de recherche et la complexité des systèmes rendent, à cet égard, singulièrement ardu le choix d’une grille d’appréciation. Il est possible en effet que les indicateurs traditionnels ne rendent pas justice des efforts consentis en vue de permettre des rapprochements entre institutions, consolider l’interdisciplinarité et encourager l’application de la recherche. Pour mieux évaluer les institutions et les programmes, il conviendrait peut-être de recourir à de nouveaux indicateurs, en complément de ceux déjà utilisés (comme le nombre de publications et de brevets) et en particulier dans les domaines suivants : démonstration de lignes pilotes et bancs d’essai réussis, développement des compétences des techniciens et ingénieurs, renouvellement d’adhésion à des consortiums, présence des petites et moyennes entreprises (PME) dans de nouvelles chaînes d’approvisionnement, et attractiond’investissement direct étranger (IDE).

De plus, les décideurs doivent, au surplus, être au fait des enjeux de faisabilité industrielle qui vont de pair avec le changement d’échelle des technologies issues de la science. Il est souvent indispensable d’investir dans des centres de recherche appliquée et des installations dédiées à la production de pilotes pour que les innovations passent du laboratoire à l’usine. Il est par ailleurs crucial de tisser des liens et faire naître des partenariats entre les différents acteurs de la R-D industrielle, ce en raison de l’ampleur et de la complexité des défis que la prochaine révolution de la production lance au monde de l’innovation, défis qui ne pourront être relevés que par la mobilisation de capacités et d’infrastructures disséminées entre de nombreux acteurs ; certains peuvent ainsi nécessiter de recourir aux compétences techniques et aux connaissances des ingénieurs de fabrication et chercheurs industriels, mais aussi à celles des concepteurs, des fournisseurs, des équipementiers, des techniciens d’atelier et des utilisateurs.

Par ailleurs, l’infrastructure de R-D industrielle doit judicieusement combiner outils et installations pour gérer les défis de la convergence et du changement d’échelle, ainsi que pour tirer profit des potentialités qui en découlent. Métrologie avancée, technologies de mesure en temps réel, technologies de caractérisation, d’analyse et d’essai, bases de données partagées, mais aussi outils de modélisation et de simulation n’en sont que quelques exemples parmi d’autres. Il faut y ajouter les installations de démonstration – telles que les bancs d’essai, les lignes pilotes et les démonstrateurs d’usine, qui fournissent un environnement de recherche propice, car pourvu de la panoplie idoine d’outils et de technologies génériques – sans oublier non plus les techniciens indispensables à leur bon fonctionnement. Le programme de lignes pilotes pour les technologies clés génériques, financé par la Commission européenne, est un exemple d’initiative visant à offrir de nouvelles infrastructures d’innovation en réponses à ces défis particuliers.

Il existe un relatif consensus, à l’échelle internationale, quant aux grandes catégories de technologies clés émergentes susceptibles de transformer radicalement l’industrie manufacturière telle que nous la connaissons (IDA, 2012 ; Dickens, Keely et Williams, 2013 ; López-Gómez et al., 2013). La bioproduction, la nanofabrication, les TIC avancées, les matériaux avancés et les nouvelles technologies de production (ainsi l’impression 3D) occupent aujourd’hui une place à part dans les études et stratégies voulues par les gouvernements des pays de l’OCDE. Dans le contexte de la prochaine révolution de la production, donner des priorités plus précises aux programmes et initiatives financés par l’État tient de la gageure du fait de la convergence des technologies et de la complexité grandissante de nos systèmes de fabrication modernes.

Non seulement certains des grands domaines qui s’ouvrent aujourd’hui à la recherche industrielle sont par essence pluridisciplinaires, mais, en plus, les nouvelles percées de la science et de l’ingénierie pourraient bien modifier la dynamique de la compétitivité dans l’industrie et jusqu’au sein de ses secteurs d’activité. (OCDE, 2016). Les solutions aux problèmes de productivité et de compétitivité rencontrés par l’industrie se trouveront de plus en plus souvent dans la combinaison de technologies et au carrefour de multiples domaines de recherche (OCDE, 2016 ; O’Sullivan, 2011). À titre d’exemple, la production, demain, d’avions plus légers, plus silencieux et plus sobres en carburant, suppose que des efforts concertés de R-D soient fournis dans des domaines comme la modélisation aérodynamique haute-fidélité, l’usinage additif, les matériaux composites avancés, les systèmes avancés de production haute cadence de cellules d’aéronef, l’intégration des systèmes avancés, la mise au point de batteries et de réservoirs plus performants, et bien d’autres encore (AGP, 2013 ; NASA, 2016).

À cela s’ajoute que les grandes avancées de la R-D à l’égard de telle ou telle technologie sont susceptibles d’avoir de larges répercussions sur l’industrie et l’innovation, leurs activités, secteurs et domaines d’application. Pour prendre un exemple, les thématiques de la recherche sur les TIC intéressent tous les niveaux des systèmes de fabrication à travers la modélisation et la simulation de matériaux et de composants intelligents, les usines intelligentes et la fabrication additive, l’internet industriel et la planification avancée des ressources des entreprises, la fabrication et la conception numériques, et l’analytique de données massives. De même, les activités de R-D consacrées à la fabrication additive pourraient offrir une plateforme au développement d’autres technologies émergentes (tels le génie tissulaire ou les nouveaux appareils électroniques imprimés) et déboucher sur des applications dans les domaines les plus divers, de la santé à l’aérospatiale, en passant par l’automobile et les industries créatives (AMSG, 2016).

Facteur de complexité supplémentaire, la plupart des familles de technologies que nous venons d’énumérer recouvrent plusieurs sous-domaines et s’appuient sur diverses disciplines universitaires. C’est ainsi que la recherche en matériaux avancés, domaine transversal s’il en est, bénéficie des apports de la physique de la matière condensée, de la chimie, de la biologie et de l’ingénierie des méthodes. Elle peut avoir des objets très variés, en fonction du type de matériau (alliage, semi-conducteur, céramique, etc.), de ses propriétés (optiques, magnétiques, électriques, mécaniques, etc.), de l’échelle à laquelle il est mis en œuvre (nanoscopique, microscopique, etc.) et des applications ou secteurs auxquels on le destine (par exemple l’industrie aérospatiale).

Assez naturellement, les priorités données à la recherche industrielle changent selon les pays (et les organismes nationaux de R-D) et sont le reflet des points forts et préférences stratégiques de chacun dans les domaines de l’industrie et de la recherche (O’Sullivan, 2011 ; 2016)2. Pour donner une idée des différences de typologie, de terminologie et de hiérarchie que l’on peut rencontrer, les encadrés 10.1 et 10.2 reviennent sur les orientations données à l’industrie nationale dans différents pays. Plusieurs études de cas portant sur des programmes et initiatives mis en œuvre dernièrement au niveau national seront présentées en fin de chapitre.

Aux États-Unis, le débat sur les activités manufacturières se cristallise en grande partie, ces derniers temps, autour de la question de « l’industrie avancée », et l’on ne manque pas d’y souligner régulièrement l’importance des systèmes informatiques de production ou des technologies émergentes fondées sur la science (O’Sullivan et Mitchell, 2012). On insiste également sur les applications des matériaux de prochaine génération (et du génie des matériaux innovants) dans les activités de fabrication. De même, la nanofabrication et la modélisation multiéchelle du « génome des matériaux » figurent en bonne place dans les stratégies nationales. Soucieux de renforcer la coordination entre les organismes fédéraux et de définir un socle de priorités pour les activités appelant une collaboration entre secteur public et secteur privé, le gouvernement des États-Unis a voulu dresser un état des lieux de la recherche publique dans les domaines en relation avec les technologies industrielles avancées, dont l’Encadré 10.1 fournit un aperçu (NTSC, 2016). L’idée était notamment de procéder à une analyse systématique des défis et opportunités techniques et de constituer un échantillon d’initiatives et de programmes fédéraux, en cours ou en projet, la priorité allant aux technologies prometteuses, c’est-à-direcelles pour lesquelles un soutien insuffisant est apporté aux activités de R-D pré-concurrentielle indispensables à l’émergence de nouvelles industries (NTSC, 2016). On trouvera un examen et une analyse plus approfondis des technologies de production considérées d’importance stratégique aux États‐Unis dans différents rapports du Conseil du Président sur la science et la technologie (President’s Council of Advisors on Science and Technology, PCAST) (par exemple, PCAST [2012, 2014]) (voir également le Chapitre 11).

Au Royaume-Uni, une étude, réalisée à la demande du gouvernement, a mis en évidence les domaines techniques liés à l’industrie autour desquels il serait possible de structurer les activités de recherche conduites dans le pays (IfM, 2016). Cette étude a été précédée de la consultation de nombreuses parties prenantes, appartenant aussi bien aux milieux universitaires, qu’à la sphère publique (y compris les centres de R-D publics) ou à l’industrie elle-même. Une nouvelle typologie des domaines de recherche prioritaires a été employée, qui établit une distinction entre : i) les technologies de produit ; ii) les matériaux ; iii) la gestion/chaîne d’approvisionnement opérationnelle ; iv) les technologies génériques ; v) les techniques de production ; et vi) l’ingénierie et l’intégration des systèmes (Encadré 10.2). Un examen et une analyse complémentaires des domaines technologiques importants pour l’avenir des activités manufacturières au Royaume-Uni ont été réalisés dans le cadre d’un exercice de prospective sur l’industrie de demain (baptisé Future of Manufacturing) mené par le Government Office for Science, administration nationale en charge des sciences (Foresight, 2013).

Le rapport intitulé A Snapshot of Priority Technology Areas Across the Federal Government présente un aperçu des domaines prioritaires, au sein de l’administration fédérale, en ce qui concerne les technologies industrielles avancées. Ces domaines sont les suivants :

fabrication de matériaux avancés

bio-ingénierie au service des progrès de la biofabrication

biofabrication appliquée à la médecine régénérative

fabrication de bioproduits avancés

production en continu de produits pharmaceutiques.

fabrication additive

matériaux composites avancés

fabrication et conception numériques

électronique hybride flexible

photonique intégrée

métaux légers

fabrication intelligente

fibres et textiles révolutionnaires

électronique à large bande interdite.

machines-outils et systèmes de contrôle avancés

robotique d’assistance et robotique molle

bio-ingénierie appliquée à la médecine régénérative

bio-impression appliquée à différents secteurs technologiques

certification, évaluation et qualification

protection de la filière industrielle numérique – cybersécuriser l’industrie.

intensification des procédés chimiques et thermiques

durabilité dans l’industrie

procédés, à forte valeur ajoutée, de fabrication en bobine

matériaux destinés à un emploi en conditions extrêmes.

Source : NSTC (2016), « Advanced manufacturing: A snapshot of priority technology areas across the federal government ».

Les auteurs du rapport High Value Manufacturing Landscape 2016, rédigé à la demande du gouvernement pour brosser une vue d’ensemble de l’industrie à forte valeur ajoutée, ont voulu inscrire dans un cadre harmonisé les activités de recherche industrielle menées dans le pays. Les thèmes transversaux et technologies de fabrication ci-après sont présentés comme prioritaires :

électronique

photonique et électronique de puissance

technologies de production d’énergie

technologies des capteurs

robotique avancée et autonome.

nanomatériaux et nanotechnologies

nouveaux matériaux composites

matériaux légers

biomatériaux, autres matériaux nouveaux et science des matériaux.

innovation au niveau des chaînes d’approvisionnement et des modèles d’activité.

développement et gestion de logiciels

gestion et analytique des données (massives)

IdO

autonomie

mesure, métrologie, assurance et normes.

fabrication additive/impression 3D

techniques d’assemblage avancées

outillage et accessoires

ingénierie des surfaces (finition et enduction)

rénovation

fabrication de produits composites en grands volumes

procédés biologiques et biosynthétiques

génie des procédés, développement des capacités et de l’efficience ; systèmes de contrôle.

conception et fabrication intégrées

modélisation et simulation des systèmes

interface homme-machine.

Source : IfM (2016), HVM Landscape 2016.

Au Japon, le gouvernement central a choisi, dans ses derniers documents d’orientation, de privilégier l’intégration de la robotique avancée et de l’intelligence artificielle (METI, 2015a ; RRRC, 2015). Il lui est en effet apparu que le pays était bien placé pour accéder à la position de leader mondial de la robotique à l’heure de l’IdO, et il a par conséquent axé ses politiques en faveur de l’innovation industrielle sur les points suivants : la définition de normes mondiales en vue de la mise en place d’une infrastructure commune (par exemple au niveau des systèmes d’exploitation) pour l’utilisation de robots dans les ateliers de production ; l’utilisation des robots et l’accumulation de données dans divers domaines, dont celui de l’infrastructure ; et les techniques d’intelligence artificielle présentant un intérêt dans le domaine de la robotique et susceptibles de permettre la valorisation des données accumulées (RRRC, 2015). L’accent a également été mis sur les méthodes de conception et de production innovantes qui se traduisent par une plus grande satisfaction du consommateur (CSTI, 2015). La fabrication de produits destinés à une population vieillissante a par ailleurs été signalée comme pourvoyeuse potentielle d’opportunités pour les entreprises japonaises (METI, 2015b). L’Encadré 10.3 donne à voir les principaux domaines prioritaires pour la R-D industrielle tels que le gouvernementles a définis dernièrement. On trouvera un complément d’information et d’analyse au sujet de ces domaines technologiques stratégiques dans les rapports sur l’industrie (Monozukuri) publiés chaque année par le ministère de l’Économie, du Commerce et de l’Industrie et les documents d’analyses de l’Agence japonaise de la science et de la technologie (voir, par exemple, METI [2015a] ; CRDS [2015a]).

L’un des piliers du programme interministériel SIP est un projet appelé « technologies de conception/fabrication innovantes » qui donne la priorité aux pôles et thèmes suivants pour ce qui est de la R-D industrielle :

Optimisation des activités de conception/fabrication :

outils de gestion de l’information au service de la conception de produits

conception en amont fondée sur l’optimisation topologique

dessins et modèles bio-innovants

conception de produits personnalisés et leur fabrication par impression 3D de matériaux anisotropes

impression 3D de pièces en caoutchouc et co-création de valeur.

Conception en amont dans un souci d’agrément du consommateur1/fabrication :

plateformes de modélisation 3D avancée

plateformes de conception dans un souci d’agrément du consommateur

gestion interactive des activités de conception en amont

nouvelles techniques de production basées sur la fabrication additive.

Matériaux innovants et moulage 3D :

agents adhésifs moléculaires

impression 3D à base de gel modelable

impression 3D à base de matériau fluide.

Moulages complexes innovants :

nanoassemblage de matériaux avancés

fabrication à échelles multiples et à partir de matériaux multiples

techniques de moulage céramique à forte valeur ajoutée

revêtements laser à forte valeur ajoutée

techniques de traitement avancé des éléments en verre.

Technologies d’usinage combiné et intelligent :

machines-outils intelligentes grâce à l’intégration FAO-CN

usinage électrochimique de prochaine génération

tours de production à tourelle multiple.

R-D à orientation pratique :

fusion de l’exploration des données, de la géométrie algébrique et du prototypage rapide

application de la chimie informatique à la fabrication de matériel de sport d’hiver

traitement des surfaces métalliques, sur la base de travaux réalisés en conditions réelles.

1. Les recherches dans ce domaine portent sur des méthodes de conception et de fabrication souples donnant des produits et des services qui offrent au consommateur un niveau de qualité et de performance supérieur (agrément).

Source : CSTI (2015), « What is the Cross-ministerial Strategic Innovation Promotion Program? », www8.cao.go.jp/cstp/panhu/sip_english/46-49.pdf.

Initiative majeure dévoilée par le Conseil des Affaires d’État de la Chine, le plan national Made in China 2025 a pour finalité l’intégration de l’informatique et de l’industrie dans dix secteurs clés (Conseil des Affairesd’État, 2015). Y sont prévues des mesures destinées à éliminer les activités manufacturières archaïques et promouvoir l’efficacité énergétique, la protection de l’environnement et la bonne gestion des ressources (Wübbeke et al., 2016).

La stratégie Made in China 2025 est très largement inspiré de l’initiative Industrie 4.0, engagée en l’Allemagne, et le gouvernement chinois envisage d’ailleurs la possibilité d’une coopération avec des institutions allemandes pour parvenir aux buts fixés (Wübbeke et al., 2016). Made in China 2025 prévoit, entre autres choses, la création de centres nationaux pour l’innovation industrielle calqués sur le modèle du réseau NNMI (National Network for Manufacturing Innovation), constitué aux États-Unis. L’Encadré 10.4 contient la liste des principaux secteurs et domaines technologiques industriels prioritaires. On trouvera d’autres informations et analyses au sujet de ces domaines technologiques qui revêtent une importance stratégique en Chine dans les rapports établis par l’Académie chinoise des sciences et le ministère de l’Industrie et des Technologies de l’information (MIIT, 2016) (voir également le Chapitre 12).

Made in China 2025 définit dix domaines technologiques clés, élevés au rang de priorités :

Informatique de nouvelle génération :

circuits intégrés

équipements TIC

systèmes d’exploitation et logiciels industriels

équipements informatiques indispensables à la fabrication intelligente.

Machines informatisées et robots haut de gamme :

machines-outils à commande numérique avancée

robotique.

Aérospatiale et aéronautique :

aéronefs

moteurs

équipements et systèmes aéroportés

infrastructures/équipements aérospatiaux.

Équipements maritimes et navires de haute technologie :

équipements de génie océanologique et navires de haute technologie

systèmes et composants critiques.

Équipements avancés de transport ferroviaire :

équipements avancés de transport ferroviaire.

Véhicules à énergies nouvelles et véhicules économes :

véhicules économes

véhicules à énergies nouvelles, y compris les batteries et moteurs innovants

véhicules intelligents.

Équipements énergétiques :

génératrices

équipements de transport et de transformation de l’électricité.

Machines agricoles :

équipements agricoles.

Nouveaux matériaux :

matériaux de base avancés, par exemple, textiles et acier

matériaux stratégiques essentiels, par exemple, alliages spéciaux, fibres et composites haute performance

nouveaux matériaux de pointe, par exemple, matériaux et métamatériaux obtenus par impression 3D.

Biopharmacie et équipements médicaux sophistiqués :

équipements médicaux de gamme intermédiaire et supérieure.

Source : Conseil des Affaires d’État (2015), 中国制造2025 [Made in China 2025].

Au-delà des orientations de la R-D industrielle dont nous avons parlé plus haut, et avec en toile de fond la complexité croissante des systèmes de production modernes, les politiques nationales de recherche associées à la prochaine révolution de la production sont façonnées par un certain nombre de thématiques communes. Citons, parmi celles-ci, la convergence des domaines de recherche, des technologies et des systèmes ; le changement d’échelle des technologies émergentes ; et le maintien d’une activité manufacturière dans les économies à salaires élevés.

Le paysage industriel qui sert de cadre au développement et à l’application de nouvelles technologies va lui aussi en se complexifiant. À la différence du modèle d’intégration verticale qui prévalait au XXe siècle, de multiples relations d’interdépendance se nouent aujourd’hui entre les activités, les entreprises, les technologies, les composants et les sous-systèmes, l’interaction de ces différents éléments permettant la production de biens et de services (PCAST, 2011 ; Tassey, 2010 ; Brecher, 2012). Aussi devient-il de plus en plus difficile de délimiter les contours du secteur manufacturier3. Cette complexité grandissant amène un élargissement du champ ouvert à l’innovation industrielle et une diversification des modes de capture de la valeur issue des activités de fabrication. Prenons l’exemple de l’automobile : de nos jours, celle-ci tend à devenir un système électronique complexe qui compte des dizaines de microprocesseurs et autres éléments empruntés aux TIC (Kurfess, 2011), ainsi que plusieurs millions de lignes de code (METI, 2010). Il s’ensuit que des fournisseurs de technologies non traditionnelles, comme les systèmes embarqués, captent une part croissante de la valeur créée, non seulement dans le secteur automobile mais dans d’autres également (ARTEMIS, 2011).

Plusieurs mégatendances agissent sur ces systèmes, modifiant constamment les gisements de compétitivité des entreprises manufacturières (Dickens, Kelly et Williams, 2013 ; López-Gómez et al., 2013). Certaines parmi elles affectent l’activité industrielle dans son ensemble, ainsi de la complexification et de la mondialisation de la production ; du raccourcissement phénoménal des cycles de fabrication sous l’effet de l’accélération de l’innovation technologique ; et de la production durable, procédant d’un usage efficient des ressources, qui tend à devenir un impératif. Comme nous l’avons dit plus haut, et comme la suite du chapitre en donnera l’illustration, la progression de la demande de produits manufacturés personnalisés confère un avantage, sur le plan commercial, aux entreprises qui se montrent capables de mettre en place des systèmes de production souples, aptes à alimenter des marchés de masse comme de petits volumes (Brecher, 2012, 2015).

Cette complexité systémique, conjuguée au relatif manque de maturité de différentes technologies génériques, suscite des problèmes inédits lorsqu’il s’agit de procéder au changement d’échelle et à l’industrialisation de nouveaux produits et des services connexes. Les décideurs doivent former des institutions, programmes et initiatives propres à autoriser le développement, la démonstration et l’application des produits de la recherche dans des systèmes industriels toujours plus complexes. L’enjeu n’est pas seulement d’exploiter les généreux filons de valeur ajoutée que l’on devrait trouver à la convergence des technologies et des systèmes mais aussi de faire en sorte que ces produits soient déployés sur une grande échelle et appliqués aux systèmes industriels, tout en veillant, au niveau national, à ce que ceux-ci soient en mesure de capter la valeur créée.

Des technologies de première importance, comme les TIC avancées (systèmes cyberphysiques, données massives, IdO), les biotechnologies industrielles et les nanotechnologies, pourraient bien transformer du tout au tout les systèmes mondiaux de fabrication dans les décennies à venir (OCDE, 2015, 2016). C’est vraisemblablement la convergence de ces technologies et des systèmes qui en sont issus qui sera le moteur de la prochaine révolution de la production.

Les politiques et stratégies nationales de recherche et d’innovation en production témoignent d’une attention plus marquée portée au rôle de la convergence. Cette notion, toutefois, sert à désigner un phénomène qui concerne une multitude d’éléments différents, puisqu’il s’applique, entre autres, aux domaines de recherche, aux technologies émergentes, aux éléments de l’appareil industriel dans son ensemble ainsi qu’aux mondes numérique et physique. L’Encadré 10.5 revient sur ces diverses formes de « convergence » qui se manifestent dans le contexte de la prochaine révolution de la production et en indique brièvement les implications pour les décideurs.

La convergence des disciplines de recherche, et tout particulièrement à l’égard des travaux menés à l’échelle nanoscopique en science des matériaux, physique de la matière condensée et biologie, a fait l’objet d’une attention soutenue de la part des responsables de la politique d’innovation (Roco et al., 2002). La convergence des technologies, notamment des technologies clés génériques, telles que les nanotechnologies, les biotechnologies, les matériaux avancés et les TIC, a débouché sur l’intégration, au niveau des appareils, de technologies dont l’association offre de nouvelles fonctionnalités et applications (Roco et al., 2013 ; CE, 2015a). La convergence des systèmes, avec notamment les nouveaux modes de mise en réseau et l’intégration de différentes composantes des systèmes industriels et d’infrastructure (transports, réseaux de distribution d’électricité, usines et réseaux de production), résulte quant à elle de la convergence des technologies de l’information et des communications. Si la convergence fait partie intégrante du discours politique général sur la science, la technologie et l’innovation (G20, 2016 ; Midest, 2016; OCDE, 2015), ce n’est que tout récemment que l’on a commencé à s’intéresser à son rôle dans la prochaine révolution de la production.Dans cette optique, ses aspects ci-après ne sont pas sans conséquence pour les priorités et programmes des pouvoirs publics dans le domaine de la R-D industrielle.

La convergence des technologies clés génériques (et les défis associés à l’application de ces technologies à l’échelle l’industrielle). Bon nombre de produits et systèmes de fabrication à forte valeur ajoutée reposeront demain sur toute une gamme de technologies (par exemple, les matériaux, avancés, les nanotechnologies, les biotechnologies et les TIC avancées) dont la combinaison et l’intégration pourrait bien susciter une multitude de nouvelles applications et de nouveaux marchés. Certaines des technologies au plus fort potentiel révolutionnaire sont fondées sur la convergence, comme les technologies quantiques (au carrefour du numérique et des matériaux avancés) ou la biologie synthétique (à la confluence du numérique et des sciences du vivant). La complexité du système et le manque de maturité de ces technologies mettent des obstacles inédits à l’industrialisation de nouveaux produits. Si les technologies convergentes peuvent offrir des fonctionnalités originales, il n’est pas exclu que celles-ci se révèlent difficilement compatibles avec des procédés de fabrication traditionnels ou des cadences de production élevées. Les politiques (et études) technologiques et les investissements dans l’infrastructure d’innovation (avec, par exemple, la création de lignes pilotes) en relation avec la prochaine révolution de la production devront répondre à ces problèmes de complexité, de changement d’échelle et dematurité industrielle.

La convergence des technologies de production (au sein de systèmes hybrides de production) serait en mesure de soutenir des activités manufacturières à forte valeur ajoutée dans les pays où les salaires sont élevés. C’est le cas notamment des systèmes avancés, qui combinent de multiples procédés au cours d’une même étape de fabrication ou mettent en œuvre différentes technologies de production et qui peuvent être utilisés pour élaborer des produits destinés aussi bien à des marchés de niche à forte valeur ajoutée qu’à des marchés de masse grâce aux économies d’échelle et à une planification simplifiée. Ces systèmes hybrides peuvent aller de pair avec un raccourcissement des chaînes de valeur du fait du remplacement de diverses étapes de fabrication par des procédés uniques, facilitant par là même l’organisation de la production. Ils superposent des domaines techniques différents, par exemple le génie matériel (coupe, tournage, formage, pressage) et les TIC, la mécatronique, les technologies de mesure et les technologies de détection. Dans le cas des économies avancées, il conviendrait de garder à l’esprit, au moment d’arrêter les politiques industrielles et les priorités de la R-D, que les investissements de R-D peuvent soutenir le développement de tels systèmes de fabrication, susceptibles d’être compétitifs même là où les salaires sont élevés.

La convergence des systèmes de fabrication (grâce aux TIC avancées et aux systèmes cyberphysiques) ouvre la possibilité d’une association plus étroite et d’une meilleure mise en relation des systèmes de production, des fournisseurs et des consommateurs. Cette convergence permettra un développement plus rapide de nouveaux produits (souvent plus « intelligents »), une organisation plus efficiente de la logistique et un élargissement de l’offre de produits et services personnalisables. Les TIC avancées rendent possibles l’intégration et la convergence des activités de fabrication au regard de trois dimensions : i) verticale – par l’intégration, entre autres, des outils, cellules de travail et lignes de production (que recouvre souvent la notion « d’usines intelligentes ») ; ii) horizontale – par l’intégration des chaînes de valeurs et réseaux interentreprises (ou « chaînes de valeur intelligentes ») ; iii) au long du cycle de vie des produits – par l’intégration d’activités d’ingénierie numérique de bout en bout sur toute la chaîne de valeur. Ces problématiques liées à la convergence des systèmes devront être prises en considération, dans les politiques de R-D au service de la prochaine révolution de la production, lorsqu’il s’agira d’apprécier les opportunités qui s’ouvrent à l’industrie nationale, les points forts etpoints faibles des capacités d’innovation dans ces domaines et les conséquences à en tirer sur le plan des priorités de la recherche.

L’un des principaux aspects de la convergence qu’il y a lieu de retenir de ce tour d’horizon a trait aux technologies et systèmes issus des TIC. Une place de choix est réservée à l’intégration des systèmes cyberphysiques (logiciels et capteurs embarqués, systèmes de mesure et de contrôle avancés) et de l’IdO aux niveaux des opérations et systèmes de fabrication. De nouveaux systèmes de « fabrication intelligente » peuvent être coordonnés, via l’internet, tout au long des chaînes de valeur, avec à la clé un développement rapide de nouveaux produits, des gains d’efficience sur le plan de la logistique et un essor des produits et services personnalisés.

La transformation numérique des activités de fabrication ne se limite pas à l’introduction de nouvelles technologies liées aux TIC dans le milieu industriel. Il s’agit bien davantage d’un phénomène transversal qui bouleverse les systèmes industriels à tous les niveaux tandis qu’il rapproche les entreprises, les technologies et les capacités de production. L’essor du numérique dans les systèmes de fabrication donne accès à un volume croissant de données et ouvre de nouveaux débouchés commerciaux aux fabricants. La recherche industrielle bénéficie quant à elle des outils mis à sa disposition par les nouvelles applications TIC.

L’un des grands thèmes abordés dans les documents d’orientation internationaux sur l’industrie (et l’innovation industrielle) que l’on s’est proposé de passer en revue dans le présent chapitre est celui du changement d’échelle et de l’industrialisation des technologies innovantes (PCAST, 2014 ; CE, 2015b). La notion de « changement d’échelle » comprend des incidences stratégiques sur diverses activités d’innovation puisque cette mutation peut concerner, entre autres, une technologie nouvelle, un produit technologique, les activités et la structure d’une entreprise manufacturière, voire les chaînes de valeur ou les marchés associés à un produit. Qui plus est, les politiques en relation avec les différents aspects du phénomène sont d’ordinaire traitées séparément, les programmes s’y rapportant étant confiés à des organismes distincts. L’une des caractéristiques les plus frappantes des nouveaux programmes consacrés au changement d’échelle (illustrée dans plusieurs des études de cas qui suivront) est qu’ils manifestent une volonté de fournir un soutien intégré aux différentes activités d’innovation, et de faciliter l’interconnexion et la coordination de celles-ci.

La notion de « changement d’échelle » est employée de façon polysémique dans les différents documents d’orientation étudiés aux fins du présent chapitre, l’accent étant mis sur telles ou telles activités d’innovation ou de production. On revient plus longuement sur cet aspect sémantique dans l’Encadré 10.6, où il est du reste proposé d’adopter une acception plus large et uniforme à même de faciliter la formulation de politiques dans ce domaine. Le rapport sur l’accélération de l’industrie avancée (Accelerating US Advanced Manufacturing) publié aux États-Unis offre une définition utile et concise de ce qu’est le « changement d’échelle » (PCAST, 2014) :

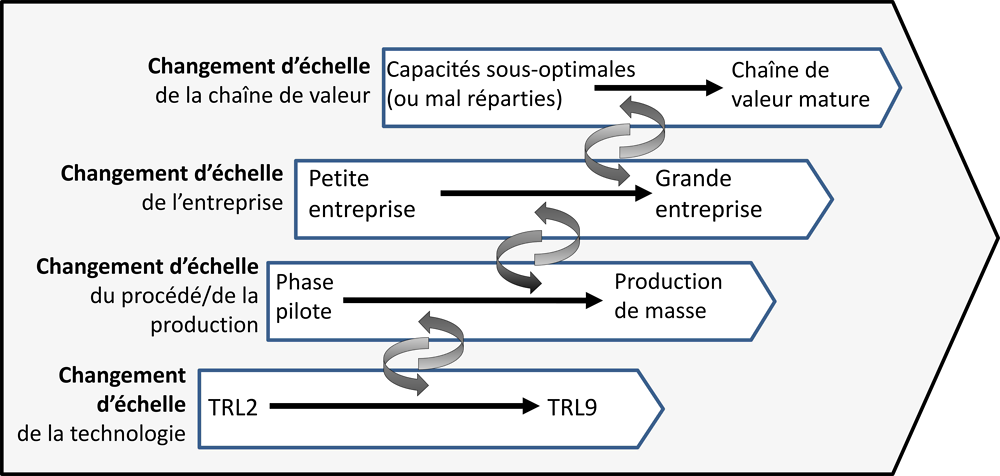

À dresser l’état des lieux des politiques et programmes récents dans le domaine de la R‐D industrielle, on s’aperçoit que la notion de « changement d’échelle » doit se concevoir de manière plus large et qu’il y a lieu de mieux coordonner et synchroniser l’action menée par les pouvoirs publics au regard de ses différentes dimensions. Parmi celles-ci, il apparaît notamment judicieux de distinguer les suivantes, figurées au Graphique 10.1 :

Changement d’échelle du développement de technologies. Pour beaucoup des technologies émergentes prometteuses mises à l’honneur dans les stratégies internationales de recherche industrielle (biologie de synthèse, technologies quantiques, graphène, etc.), la mise au point de produits novateurs s’accompagne, au plan technique, de fortes incertitudes et de sérieux risques car il s’agit de transformer un prototype de laboratoire en un article de démonstration intégré et conditionné, apte à la production en série. Il faut notamment franchir différents niveaux de maturité technologique1. Un tel processus de développement peut donner beaucoup de fil à retordre lorsqu’il est appliqué à des appareils reposant sur des technologies convergentes : il arrive en effet qu’un procédé de fabrication adapté à l’une de ces technologies soit préjudiciable au bon fonctionnement d’une autre.

Changement d’échelle du procédé ou de la production. Les activités de R-D en relation avec le changement d’échelle ne se cantonnent pas à l’innovation en technologies de produit ; une part importante d’entre elles doit être consacrée à l’élaboration de nouveaux procédés de fabrication (par exemple, la fabrication additive et les procédés laser) ou à l’adaptation de techniques et procédés existants à la production de nouvelles technologies clés génériques. Les technologies et procédés nouveaux, pour beaucoup d’entre eux, doivent faire la preuve de leur fonctionnalité, de leur applicabilité et de leur efficacité par rapport aux coûts avec des volumes et cadences de production importants et dans des conditions proches de celles d’une ligne de fabrication industrielle. Les programmes de lignes pilotes, les infrastructures de démonstration et d’essai et les institutions de R-D intermédiaire sont susceptible de jouer un rôle clé de ce point de vue.

Changement d’échelle de l’entreprise. À mesure que l’innovation technologique évolue de la mise au point de prototypes, destinés à des applications de niches ou à des applications spécialisées, vers des marchés de plus en plus larges, les entreprises doivent renforcer leurs moyens techniques et opérationnels, ainsi que leur structure administrative, ce qui n’est pas une mince affaire pour les petites entreprises innovantes. Une entreprise qui change d’échelle a été définie (Coutu, 2014) comme une entreprise dont le taux moyen annualisé de croissance ou de rotation des effectifs est supérieur à 20 % au cours des trois dernières années (et qui comptait plus de dix salariés au début de la période considérée). Trouver des recrues qui leur apportent les compétences dont elles ont besoin, se rendre à même de prétendre à la première place, accéder aux consommateurs sur le marché national et les marchés étrangers, obtenir une solution de financement adéquate et se familiariser avec les structures en place sont au nombre des défis que doivent relever les petites entreprises industrielles en plein essor (Coutu, 2014).

Changement d’échelle de la chaîne de valeur. L’application effective d’une technologie émergente en milieu industriel nécessite également la mise en place de nouvelles chaînes de valeur – soit le développement et la redistribution des capacités liées à la fabrication d’une manière adaptée aux nouveaux produits, modèles économiques et marchés. Dans le cadre de la prochaine révolution de la production, le changement d’échelle des innovations dans les secteurs manufacturiers supposera probablement une coopération de tous les acteurs de la chaîne de valeur industrielle : les fournisseurs de matériaux (et de composants/sous-systèmes) mis en œuvre dans le processus de production et les équipementiers/fournisseurs d’outillage doivent en effet synchroniser leurs activités d’innovation et entretenir des liens étroits avec les utilisateurs finaux. Un rôle clé peut revenir à cet égard aux programmes de mise en relation, aux institutions et aux mécanismes de diffusion (par exemple, aux établissements de R-D intermédiaire, aux organismes de diffusion et aux plans d’action technologiques).

Source : Analyses des auteurs.

1. L’échelle dite des TRL (technology readiness level) est fréquemment employée pour exprimer le niveau de maturité d’une technologie (CE, 2015). Ses niveaux 4 à 7 intéressent tout particulièrement le changement d’échelle, puisqu’ils recouvrent des activités de R-D consistant notamment en la validation d’une technologie dans un environnement représentatif, la démonstration d’un prototype dans un environnement représentatif et la démonstration d’un prototype de système dans un environnement opérationnel.

Le changement d’échelle peut se définir comme le processus par lequel une innovation se mue en un marché. Cette phase n’est pas sans comporter d’importants risques, techniques et commerciaux, pour les nouvelles technologies industrielles. Leur succès commercial suppose que leur application à grande échelle donne des résultats satisfaisants et que des marchés se développent pour permettre l’écoulement des produits fabriqués en série. C’est alors qu’il faut établir des chaînes d’approvisionnement, susciter une demande et déployer des capitaux.

Le changement d’échelle des technologies émergentes (matériaux avancés, biotechnologies, nanotechnologies, etc.) est une priorité des politiques de recherche industrielle qui se retrouve dans l’ensemble des pays couverts par la présente étude. Nombre des programmes adoptés dernièrement par les pouvoirs publics pour accompagner ce processus à l’égard de technologies révolutionnaires fondées sur les sciences mettent en vedette la faisabilité industrielle, laquelle peut réclamer de nouvelles solutions à la R-D, et nécessiter des outils, des technologies de production et des installations nouvelles pour servir au développement, à la mise à l’essai et à la démonstration d’applications émergentes. Plusieurs pays notamment ont choisi d’investir dans des centres de recherche appliquée et des sites pilotes de production dont la mission est de faire passer les innovations du laboratoire à l’usine. C’est le cas par exemple des établissements liés aux instituts pour l’innovation dans l’industrie avancée, aux États-Unis (Manufacturing USA), du réseau HVM Catapult, au Royaume-Uni, et de l’initiative des lignes pilotes pour les technologies clés génériques (TCG), financée par la Commission européenne. Nous reviendrons plus longuement sur les caractéristiques de certains de ces instituts et programmes dans les études de cas qui leur sont consacrées dans la section suivante.

L’attention portée au changement d’échelle pourrait bien croître encore du fait de la concurrence et du progrès technologique soutenus amenés par la prochaine révolution de la production, qui met les décideurs dans l’urgence de réduire l’écart qui existe entre la R-D et le déploiement des innovations liées à l’industrie avancée et de faciliter un changement d’échelle et une mise sur le marché rapides des technologies connexes (PCAST, 2012). Cela suppose, du même coup, que l’on rende plus efficiente la démonstration de la faisabilité technique et industrielle des produits incorporant des technologies nouvelles. Combler le fossé entre l’accumulation de connaissances et la mise sur le marché de produits avancés et de procédés de fabrication innovants est un objectif qui figure en bonne place à l’ordre du jour des politiques internationales. Au Royaume-Uni, par exemple, plusieurs des centres Catapult institués dans le pays ont pour mission de répondre aux défis que le changement d’échelle peut présenter dans des domaines comme la production à forte valeur ajoutée, les thérapies cellulaires et les applications satellites, et de trouver des solutions qui permettent une prompte commercialisation, sur de vastes marchés, d’une large gamme de produits (Innovate UK, 2015 ; Hauser, 2010, 2014).

Les auteurs de récentes analyses de l’activité manufacturière au niveau national s’attachent à dégager les éléments qui, au sein des systèmes industriels modernes, sont à même de capturer une valeur significative pour l’économie du pays. Dans la zone OCDE plus qu’ailleurs, on a débattu des caractéristiques qui doivent être celles des technologies et systèmes de production pour que l’activité manufacturière demeure compétitive dans des économies où les salaires sont élevés.

Outre l’automatisation et l’application des TIC avancées dans l’ensemble des systèmes de fabrication, le phénomène de convergence des technologies associé à la prochaine révolution de la production ouvre de nouvelles possibilités d’accroître considérablement la productivité industrielle et de réduire non moins considérablement la longueur des chaînes d’approvisionnement (Schuh et al., 2014). Ainsi certaines technologies novatrices permettant de combiner plusieurs étapes de fabrication laissent présager un raccourcissement sensible des temps de production. C’est le cas des centres d’usinage hybride : le traitement thermique par laser s’y effectue concomitamment à une autre opération d’usinage, d’où un très appréciable gain de temps lors des changements de séries (RWTH, 2015). Les applications de la fusion sélective par laser (SLM, selective laser melting), alliées aux outils de conception avancée, autorisent des productions en petits volumes et leur épargnent les coûts élevés traditionnellement liés aux temps de mise en course et de changement de séries. Ces solutions présentent un intérêt indéniable à l’heure où la demande de produits personnalisés suit une pente ascendante (Brecher, 2015 ; Klocke, 2009) et l’on veut croire qu’elles rendront possible le maintien de certaines activités de production dans les pays à salaires élevés. Comme nous le verrons plus loindans le présent chapitre, l’une des principales raisons d’être du pôle d’excellence allemand dédié aux technologies de production intégrative est justement le développement de solutions grâce auxquelles les opérations à forte valeur ajoutée puissent continuer de s’effectuer dans ces pays, dont l’Allemagne fait partie (RWTH, 2015).

Le potentiel disruptif de certaines technologies émergentes à l’égard du mode de distribution de leurs produits par les fabricants, des relations avec la clientèle et des modalités des transactions est une autre thématique mise en avant dans quelques documents d’orientation. Les entreprises reposant sur des plateformes numériques (telles celles fournies par Google ou Amazon), en particulier, devraient, selon toute vraisemblance, jouer un rôle important dans la capture de la valeur créée par les activités manufacturières. Il n’est pas exclu qu’elles se révèlent être des concurrentes ou des partenaires potentielles pour les entreprises de production traditionnelles (CRDS, 2015b). Le gouvernement du Japon s’est employé à identifier les domaines dans lesquels des recherches pluridisciplinaires devront être menées pour appréhender et caractériser les entreprises-plateformes permettant aux fabricants japonais de capturer la valeur issue de leurs activités sur le territoire national (CRDS, 2015a).

Il importe de noter que divers documents d’orientation soulignent que les percées technologiques associées à la prochaine révolution de la production sont susceptibles de permettre la capture de valeur non seulement dans les secteurs dits de pointe mais aussi dans d’autres industries plus traditionnelles (IDA, 2012). On escompte que, par leur conversion aux nouvelles technologies, certaines de ces industries trouvent le moyen de conserver leur viabilité dans les pays à salaires élevés, même face à une concurrence internationale plus intense. Le consortium It’s OWL, dont nous reparlerons plus loin, nous donne une bonne illustration des travaux de recherche menés dans le but de favoriser l’utilisation de ces technologies liées à la prochaine révolution de la production dans de telles branches d’activité.

Le passage en revue des mesures adoptées par les pouvoirs publics face à la prochaine révolution de la production permet d’observer des tendances nouvelles dans la manière de concevoir certains programmes, institutions et initiatives de premier plan censés répondre aux défis de plus en plus complexes associés à la R-D industrielle. On remarque ainsi que le périmètre de la mission d’innovation tend à s’élargir (pour inclure des activités au-delà de la recherche fondamentale en technologie) ; que l’on insiste davantage sur les nouveaux partenariats et liens noués en matière de recherche (pour créer des synergies entre les acteurs de la recherche et établir des relations avec les parties prenantes industrielles les plus diverses) ; et qu’un surcroît d’attention est porté aux nouvelles infrastructures d’innovation (l’objectif étant de disposer de tous les outils, équipements et installations nécessaires à la prochaine révolution de la production). Après un bref exposé de ces différentes tendances, les exemples d’études de cas seront présentés dans la suite du chapitre rendront compte de la diversité des approches nationales et des contextes dans lesquels ces approches s’inscrivent. Nous voulons croire qu’ils contribueront à alimenter les discussions et à encourager au débat à propos de la forme et du mode de gestion qu’il convient de donner aux institutions et programmes relatifs à l’industrie dans le contexte de la prochaine révolution de la production.

L’une des caractéristiques les plus marquantes des politiques et stratégies nationales d’adoption récente dans le champ de la R-D industrielle est la mise en place de programmes et d’institutions dont les fonctions ne se limitent pas au domaine de la recherche fondamentale. Parmi ces fonctions, on citera les suivantes : le développement de compétences avancées ; l’accès à des équipements spécialisés et aux conseils d’experts (en particulier pour les PME) ; la mise à disposition de bancs d’essai pour éprouver les nouveaux produits et procédés de production ; la mobilisation des parties prenantes et la création de réseaux. Au surplus, certaines de ces institutions, avec le concours d’agences de développement économique, mettent leurs capacités techniques au service de l’attraction d’IDE et du développement régional.

Le choix et l’articulation de leurs nouvelles fonctions et activités par les institutions nationales de R-D industrielle dépendent des missions qui leur sont confiées. La tendance étant aujourd’hui aux missions dictées par des enjeux spécifiques, le champ d’action des institutions déborde de plus en plus souvent celui des seules recherches nécessaires en réponse à ces enjeux. De fait, face à certains défis socioéconomiques en rapport, par exemple, avec le vieillissement, la durabilité, l’énergie et la mobilité – aujourd’hui points de mire de certaines stratégies d’innovation et institutions de R-D industrielle4 – il faut avoir recours non seulement à la recherche mais aussi à un vaste ensemble d’activités d’innovation complémentaires.

On prend également de plus en plus garde à ce que la recherche liée aux activités manufacturières vise à répondre à des problèmes intéressant l’industrie dont la recherche pure ne saurait fournir la clé à elle seule. Un exemple de ce genre nous est donné par l’ATI (Aerospace Technology Institute), créé depuis peu au Royaume-Uni. Comme indiqué dans l’Encadré 10.7, afin de contribuer à répondre aux défis de l’innovation dans le secteur aérospatial, l’ATI a été investi d’une mission qui va au-delà du simple financement de la R-D (BIS, 2016 ; ATI, 2016).

L’ATI a été créé en 2013 en application de la stratégie nationale de développement industriel d’alors (BIS, 2016 ; ATI, 2016), stratégie qui faisant de l’aérospatiale l’un des principaux bénéficiaires d’une aide publique coordonnée portant sur la R-D, les compétences, l’accès aux moyens de financement et les marchés publics. Centre virtuel auquel appartiennent des chercheurs issus du monde universitaire et des experts du secteur de l’aérospatiale, épaulés par un petit noyau administratif, l’ATI a pour mission de faire du Royaume-Uni l’un des principaux acteurs de l’innovation dans les domaines clés que sont l’aérodynamique, la propulsion, les aérostructures et les systèmes avancés. Il mène un programme axé sur la recherche et la technologie (programme ATI R&T), couplé à un investissement conjoint de l’État et du secteur privé en faveur de la compétitivité du pays dans les domaines de la conception et de la production aérospatiales, qui porte essentiellement sur des défis de grande envergure, à relever à moyen et long termes, concernant la technologie et les capacités. Il a aussi pour rôle de fournir à l’industrie aérospatiale et aux pouvoirs publics des analyses techniques de haut niveau. Le programme ATI R&T recouvre également le subventionnement de projets de recherche jusqu’à hauteur de 50 % de leur valeur totale et de projets d’investissementen capital, jusqu’à hauteur de 100 % des sommes investies.

Source : ATI (2016), « Raising ambition: Technology strategy and portfolio update 2016 ».

Il va de soi que l’éventail des fonctions adoptées par les institutions nationales dépend de la situation de l’innovation dans le pays et des enjeux technologiques et industriels propres à celui-ci. À titre d’exemple, dans les pays dépourvus de grands laboratoires de métrologie, il faudra dans doute que de nouvelles institutions développent leurs propres fonctions avancées de mesure et d’essai. De même, les pays où il n’existe pas d’organisme de conseil aux industries – comme le partenariat de vulgarisation industrielle (Manufacturing Extension Partnership) aux États-Unis – devront probablement, aux fins de leur mission générale d’innovation, désigner qui se chargera de ce rôle vis-à-vis des petites entreprises manufacturières (par exemple en ce qui concerne les stratégies d’innovation, l’amélioration des procédés, la valorisation de la main-d’œuvre et les normes à respecter).

Exemple de ces nouvelles fonctions dévolues aux institutions nationales, le développement des compétences industrielles fait de plus en plus fréquemment l’objet d’une attention toute particulière de la part des centres publics de recherche, ainsi des centres Catapult au Royaume-Uni ou des établissements du réseau Manufacturing USA. Cela se traduit, entre autres, par l’organisation de formations à destination de jeunes scientifiques et de salariés du privé. Des programmes sont parfois définis de telle sorte que, dans des domaines scientifiques et techniques émergents de quelque importance, la formation dispensée se rapproche par certains aspects de celle d’une école doctorale (ainsi les Centres for Doctoral Training, au Royaume-Uni et l’initiative allemande en faveur de l’excellence dans les écoles doctorales).

Si les décideurs en matière de recherche et d’innovation s’intéressent aux partenariats public-privé depuis bien des années, les programmes et initiatives publics de recherche industrielle insistent aujourd’hui plus qu’hier sur la nécessité de faciliter les rapprochements entre les acteurs intéressés dans l’ensemble des systèmes de production.

Considérant l’ampleur et à la complexité des défis de la prochaine révolution de la production, les diverses capacités et infrastructures dont on aura besoin pour relever chacun d’eux risquent d’être disséminées parmi un large éventail d’acteurs. Plusieurs domaines technologiques sont, individuellement, d’importants moteurs de cette révolution, mais celle-ci n’en sera pas moins portée également par la convergence de bon nombre d’entre eux (OCDE, 2016). C’est pourquoi les responsables des politiques de recherche industrielle s’attachent désormais à renouveler les programmes et institutions dans le but de réunir une panoplie idoine de capacités et d’installations de recherche et d’innovation et de nouer des partenariats judicieux.

Certains des défis auxquels la R-D industrielle se heurte nécessiteront d’avoir recours aux compétences techniques et aux connaissances d’acteurs très divers, non seulement celles des ingénieurs de fabrication et des chercheurs industriels, mais aussi celles des concepteurs, des fournisseurs, des équipementiers, des techniciens d’atelier et des utilisateurs. De la même manière, les défis rencontrés par la recherche pourront réclamer la mobilisation d’installations, d’outils et de connaissances spécialisées au-delà de ce que chaque groupe ou institut est capable de fournir individuellement, mais qu’une large collaboration – par exemple entre les centres de recherche universitaires, les laboratoires nationaux, les organismes technologiques de recherche (OTR) et les laboratoires de métrologie – doit permettre d’obtenir. Ainsi au Royaume-Uni, le réseau HVM Catapult est constitué de centres aux domaines de spécialisation distincts qui collaborent autour de problèmes graves et complexes nécessitant l’emploi conjoint de technologies et de capacités variées.

Au demeurant, la conclusion de vastes partenariats qui, en plus de couvrir les sciences de l’ingénieur et les sciences physiques, s’étendent aussi aux écoles de commerce et aux sciences sociales de manière à bien éclairer les incidences que peuvent avoir, dans les deux domaines en question, les innovations technologiques, ne manquerait pas d’apporter de la valeur ajoutée à la recherche industrielle. Des études japonaises ont d’ailleurs souligné dernièrement l’importance de la coopération entre les spécialistes de différentes disciplines, parmi lesquelles les sciences de l’ingénieur, les sciences humaines et les sciences sociales, en ce qu’elle aide à conceptualiser et développer les entreprises-plateformes qui fourniront demain des produits manufacturés et des services connexes (CRDS, 2015a). Diverses initiatives d’introduction récente, telle celle des centres d’innovation au Japon, sont censées donner lieu à la formulation de programmes de recherche pluridisciplinaire au titre de leur volet socioéconomique, sinon conformément aux objectifs qui leur sont associés, l’idée étant de favoriser les relations de collaboration avec des chercheurs en sciences sociales ou humaines (JST, 2014).

On observe de même un redoublement des efforts consentis pour améliorer la collaboration et la coordination entre les organismes et entre les institutions. Divers programmes de financement de centres de recherche universitaire, par exemple celui des Centres pour l’industrie innovante (Centres for Innovative Manufacturing), au Royaume-Uni, exigent de leurs bénéficiaires qu’ils travaillent de façon collégiale avec d’autres institutions de premier plan (des instituts de R-D industrielle, comme les centres Catapult, des laboratoires nationaux et des organismes nationaux de normalisation) et usent de leur influence auprès d’autres parties prenantes, en plus de coopérer avec elles, pour donner à leurs travaux des répercussions plus immédiates (EPSRC, 2014, 2015). D’autres programmes encore, c’est le cas de l’initiative allemande relative aux campus de recherche, ont été spécialement conçus afin que des chercheurs universitaires se joignent à ceux d’établissements publics de recherche et à des acteurs de l’industrie autour de projets communs ayant une « masse critique »5 (Koschatzky et Stahlecker, 2016).

L’une des préoccupations grandissantes, en ce qui concerne les programmes et établissements de R-D industrielle, est de combiner outils et installations d’une manière judicieuse qui permette de gérer les défis de la convergence et du changement d’échelle, et de saisir les potentialités qui en découlent. Métrologie avancée, technologies de mesure en temps réel, protocoles de caractérisation, technologies d’analyse et d’essai, bases de données ouvertes (par exemple, sur les propriétés des matériaux), mais aussi outils de modélisation et de simulation ne sont que quelques exemples parmi d’autres des outils et technologies génériques nécessaires au changement d’échelle de technologiques émergentes, comme les matériaux avancés et la biologie de synthèse, et à celui des nouveaux systèmes de fabrication issus des TIC. Il importe aussi de s’employer, via la R-D, à perfectionner certains de ces outils car la recherche a besoin désormais de fonctionnalités évoluées et de niveaux de précision supérieurs. On se souviendra ainsi que quelques-uns des grands domaines de R-D industrielle tenus pour prioritaires au Royaume-Uni et présentés à ce titre dans l’Encadré 10.2 sont réunis sous une rubrique intitulée « technologies génériques ».

Dans la même veine, l’initiative « Usines du futur », soutenue par la Commission européenne (EFFRA, 2013) insiste sur la mise au point de méthodes et d’outils d’un genre nouveau dans les domaines de la métrologie et de la modélisation, de la simulation et de la prévision. Priorité est donnée, entre autres, aux modèles virtuels s’étendant à tous les niveaux de l’usine et à toutes les étapes de son cycle de vie, ainsi qu’aux méthodes de modélisation et de simulation applicables aux procédés de fabrication de nature mécanique, énergétique, fluidique et chimique. Les innovations attendues à l’égard de ces différents outils et de ces différentes technologies génériques devraient permettre aux usines de tirer avantage de la prochaine révolution de la production (EFFRA, 2013).

La R-D industrielle gagnant en ampleur et en complexité, il est souvent nécessaire de disposer d’installations de démonstration – bancs d’essai, lignes pilotes et démonstrateurs d’usine, par exemple, qui fournissent un environnement de recherche propice, car pourvu de la panoplie idoine d’outils et de technologies génériques – et des techniciens indispensables au bon fonctionnement de ces installations. Celles-ci servent fréquemment de cadre à des activités de recherche technique et d’expérimentation consistant non seulement à mettre au point des prototypes mais aussi à en faire la démonstration et en tester l’application à l’échelle requise pour leur validation. Le passage au banc d’essai des technologies émergentes peut contribuer à conjurer les risques inhérents à leur adoption, en particulier pour les petites entreprises manufacturières (PCAST, 2014).

Semblablement à ce qui a été dit plus haut au sujet des multiples fonctions dévolues aux instituts de R-D industrielle, ces installations de démonstration peuvent aussi être associées à des activités, touchant à l’organisation et à la commercialisation, destinées à aider les entreprises et les autres parties prenantes de la chaîne de valeur à préparer la production commerciale, en vraie grandeur, de nouveaux produits fondés sur les résultats de la recherche (par exemple, en donnant lieu à des mises au point consécutivement à la fabrication de préséries et en facilitant l’établissement de relations commerciales avec des clients-précurseurs).

Les institutions, dans leur forme et leur mode de fonctionnement, sont déterminées par un ensemble d’éléments contextuels au nombre desquels figurent les priorités nationales en matière d’innovation, les atouts historiques du pays et les caractéristiques propres à son infrastructure institutionnelle (O’Sullivan, 2011, 2016). Qu’il s’agisse d’universités, de ministères de la science et de l’économie, d’instituts de recherche intermédiaire, d’agences de R-D, d’organismes de normalisation, elles jouent, individuellement et collectivement, un rôle clé dans l’exécution des programmes nationaux de R-D industrielle. On constate, d’un pays à l’autre, des différences significatives entre ces acteurs institutionnels qui tiennent à leur organisation propre, à la mission qui leur est assignée, à l’échelle et à la gamme de leurs activités, et aux rapports qu’ils entretiennent entre eux.

Pour mieux illustrer quelques-unes des stratégies dont il a été question précédemment dans ce chapitre et la diversité des contextes et des réponses données dans les différents pays considérés, les paragraphes qui suivent présentent des exemples d’institutions, d’initiatives et de programmes de première importance mis en place pour accompagner les tendances associées à la prochaine révolution de la production. Ces études de cas sont consacrées au pôle d’excellence sur la technologie de production intégrative pour les pays à salaires élevés (Integrative Produktionstechnik für Hochlohnländer, Allemagne), au réseau HVM Catapult (High Value Manufacturing Catapult) sur les activités de fabrication à forte valeur ajoutée (Royaume-Uni), à l’Institut des technologies industrielles SIMTech (Singapore Institute of Manufacturing Technologies, Singapour), à l’initiative It’s OWL (Intelligent Technische Systeme OstWestfalenLippe) sur les systèmes techniques intelligents (Allemagne), au programme interministériel de promotion de l’innovation stratégique (Strategic Innovation Promotion Programme, Japon) et, enfin, à l’initiative sur les lignes pilotes pour les technologies clés génériques (Union européenne, avec les exemples de la Suède et d’un consortium belge).

Installé à Aix-la-Chapelle, le pôle d’excellence sur la technologie de production intégrative pour les pays à salaires élevés (Integrative Produktionstechnik für Hochlohnländer) est l’une des initiatives phares de la Fondation allemande pour la recherche (DFG, Deutsche Forschungsgemeinschaft) pour ce qui a trait aux activités manufacturières. Son rôle consiste à étudier l’intégration de plusieurs technologies de production (souvent avec le concours des TIC avancées) au sein de systèmes hybrides destinés à la fabrication de produits personnalisés avec un coût proche de celui des grandes séries (RWTH, 2015).

Les activités de ce pôle d’excellence montrent, comme nous l’avons vu précédemment, l’importance qu’une économie à hauts salaires peut attacher au maintien de son hégémonie dans le domaine des technologies de production. Il s’agit d’en développer de prometteuses et durables et de recueillir des enseignements utiles, l’objectif étant de contribuer avec effet à la préservation des activités de production qui ont une importance sur le marché du travail allemand, où justement les salaires sont élevés.